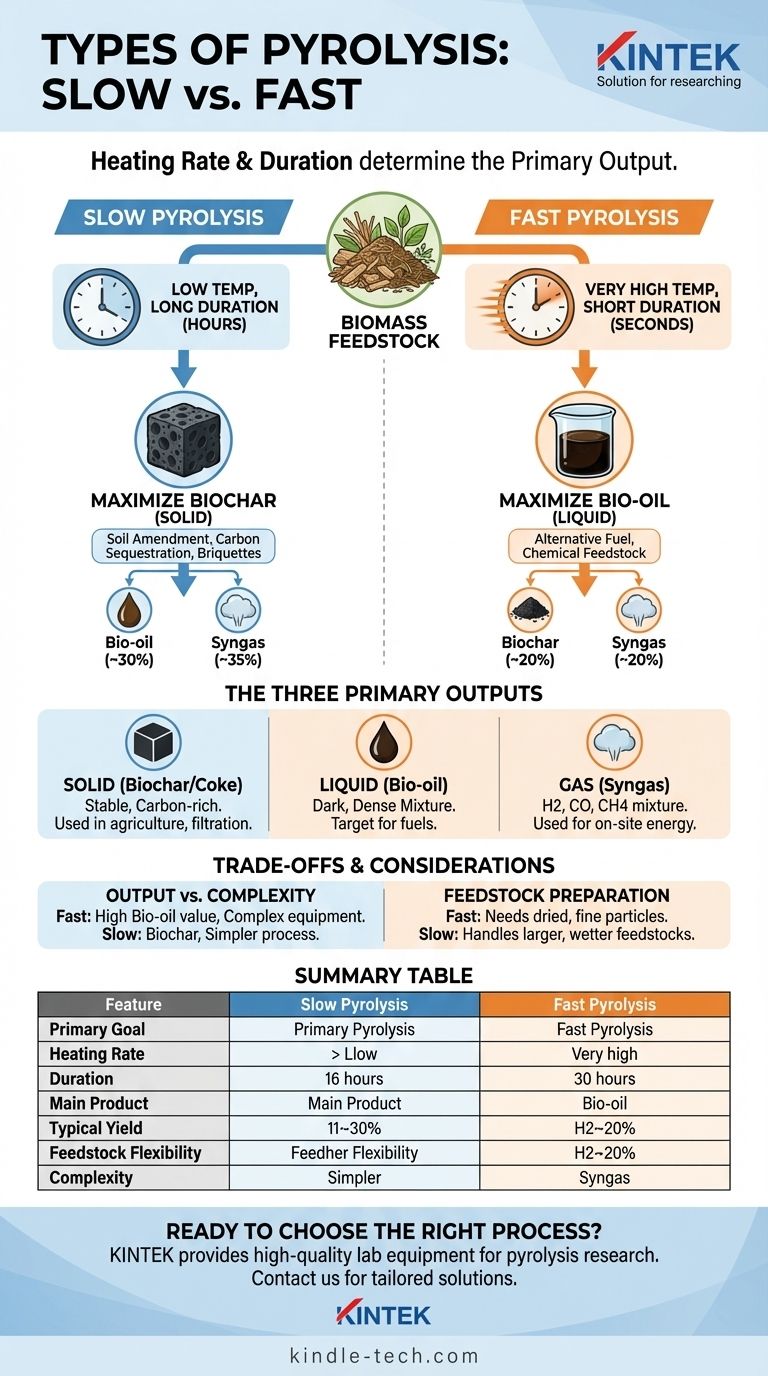

I tipi primari di pirolisi sono classificati in base al loro tasso di riscaldamento e alla durata: pirolisi lenta e pirolisi veloce. Questi due metodi sono fondamentalmente diversi nel loro approccio e nei prodotti che sono progettati per creare. La pirolisi lenta è un processo lungo, che richiede diverse ore, utilizzato per massimizzare la produzione di biochar solido, mentre la pirolisi veloce viene completata in pochi secondi per massimizzare la resa di bio-olio liquido.

Il "tipo" di pirolisi che scegli non è solo un dettaglio tecnico; è una decisione strategica che controlla direttamente il risultato finale. Il compromesso principale è tra la produzione di un solido per l'amendamento del suolo e il sequestro del carbonio (biochar da pirolisi lenta) o una fonte di combustibile liquido (bio-olio da pirolisi veloce).

La distinzione fondamentale: velocità del processo e temperatura

La differenza fondamentale tra i tipi di pirolisi risiede nella velocità con cui la biomassa viene riscaldata e nel tempo in cui è esposta a quel calore. Questo determina quali reazioni chimiche dominano e, di conseguenza, quali prodotti si formano.

Pirolisi lenta: massimizzazione del biochar

La pirolisi lenta comporta il riscaldamento del materiale di partenza a bassa temperatura per un lungo periodo, spesso diverse ore. Questo processo è ottimizzato per produrre la massima quantità di residuo solido.

L'esempio classico di pirolisi lenta è il metodo tradizionale di produzione del carbone vegetale dal legno. Il suo prodotto primario è il biochar, un solido stabile e ricco di carbonio.

Pirolisi veloce: massimizzazione del bio-olio

La pirolisi veloce utilizza un tasso di riscaldamento molto elevato e un tempo di reazione breve, tipicamente inferiore a due secondi. Questo processo scompone rapidamente i materiali organici prima che possano formare carbone solido.

Questo metodo è il più comune per le applicazioni industriali che mirano a creare combustibili liquidi. Tipicamente produce circa il 60% di bio-olio, il 20% di biochar e il 20% di syngas.

Comprendere i tre prodotti primari

Indipendentemente dalla velocità del processo, la pirolisi scompone il materiale di partenza in tre flussi di prodotti distinti: un solido, un liquido e un gas. Il rapporto di questi prodotti è ciò che ogni tipo di pirolisi controlla.

Il prodotto solido: biochar o coke

Questo è il materiale solido stabile, ricco di carbonio, che rimane dopo che i componenti volatili sono stati allontanati.

È comunemente usato in agricoltura come amendante del suolo, per la produzione di bricchette energetiche o come sorbente per la filtrazione.

Il prodotto liquido: bio-olio

Il bio-olio è una miscela liquida scura e densa di centinaia di composti organici. È l'obiettivo primario della pirolisi veloce.

Questo liquido può essere utilizzato come combustibile industriale alternativo o ulteriormente raffinato in combustibili per il trasporto come il biodiesel e altri prodotti chimici di valore.

Il prodotto gassoso: syngas

Questa miscela di gas non condensabile contiene componenti come idrogeno, monossido di carbonio e metano.

Nella maggior parte degli impianti di pirolisi moderni, il syngas viene catturato e bruciato in loco per fornire il calore necessario per far funzionare il processo, rendendo il sistema più efficiente dal punto di vista energetico.

Comprendere i compromessi

La scelta di un metodo di pirolisi implica il bilanciamento della complessità operativa con il risultato desiderato. Ogni approccio presenta vantaggi e sfide distinti.

Produzione vs. complessità

La pirolisi veloce produce prezioso bio-olio liquido ma richiede attrezzature più sofisticate e un controllo preciso della temperatura e della dimensione delle particelle del materiale di partenza.

La pirolisi lenta è un processo più semplice, robusto e più tollerante, ma il suo prodotto primario, il biochar, ha spesso un valore di mercato inferiore rispetto al combustibile liquido.

Preparazione del materiale di partenza

La pirolisi veloce richiede che il materiale in ingresso sia essiccato e macinato in particelle fini. Ciò garantisce il rapido trasferimento di calore necessario affinché la reazione funzioni correttamente.

La pirolisi lenta può gestire materiali di partenza più grandi, più vari e più umidi, riducendo la necessità di una pre-elaborazione estesa.

Fare la scelta giusta per il tuo obiettivo

Il metodo di pirolisi ottimale è definito interamente dal tuo obiettivo finale. Comprendendo ciò che vuoi produrre, puoi selezionare il processo appropriato.

- Se il tuo obiettivo principale è l'amendamento del suolo e il sequestro del carbonio: La pirolisi lenta è il percorso diretto per produrre biochar stabile e di alta qualità.

- Se il tuo obiettivo principale è la produzione di combustibili liquidi o materie prime chimiche: La pirolisi veloce è la scelta necessaria per massimizzare la resa di bio-olio.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti con recupero energetico: Entrambi i metodi sono efficaci, poiché il syngas può essere utilizzato per alimentare il sistema e i prodotti (carbone e olio) sono materie prime dense e di valore.

Comprendere questi tipi trasforma la pirolisi da un singolo processo in uno strumento versatile per convertire diversi materiali di partenza in risorse specifiche e di valore.

Tabella riassuntiva:

| Caratteristica | Pirolisi lenta | Pirolisi veloce |

|---|---|---|

| Obiettivo primario | Massimizzare la produzione di biochar | Massimizzare la produzione di bio-olio |

| Tasso di riscaldamento | Basso | Molto alto |

| Durata del processo | Ore | Secondi |

| Prodotto principale | Biochar (solido) | Bio-olio (liquido) |

| Resa tipica | ~35% Biochar, ~30% Bio-olio, ~35% Syngas | ~20% Biochar, ~60% Bio-olio, ~20% Syngas |

| Flessibilità del materiale di partenza | Gestisce materiali di partenza più grandi, più umidi e più vari | Richiede materiali di partenza essiccati e finemente macinati |

| Complessità | Processo più semplice e robusto | Richiede attrezzature sofisticate e controllo preciso |

Pronto a scegliere il giusto processo di pirolisi per le tue esigenze di laboratorio o di produzione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per la ricerca e lo sviluppo della pirolisi. Che tu ti stia concentrando sul biochar per l'amendamento del suolo o sul bio-olio per la produzione di combustibile, la nostra esperienza e le nostre attrezzature affidabili possono aiutarti a ottenere risultati precisi ed efficienti.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i progetti di pirolisi del tuo laboratorio con soluzioni su misura e consulenza esperta.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4