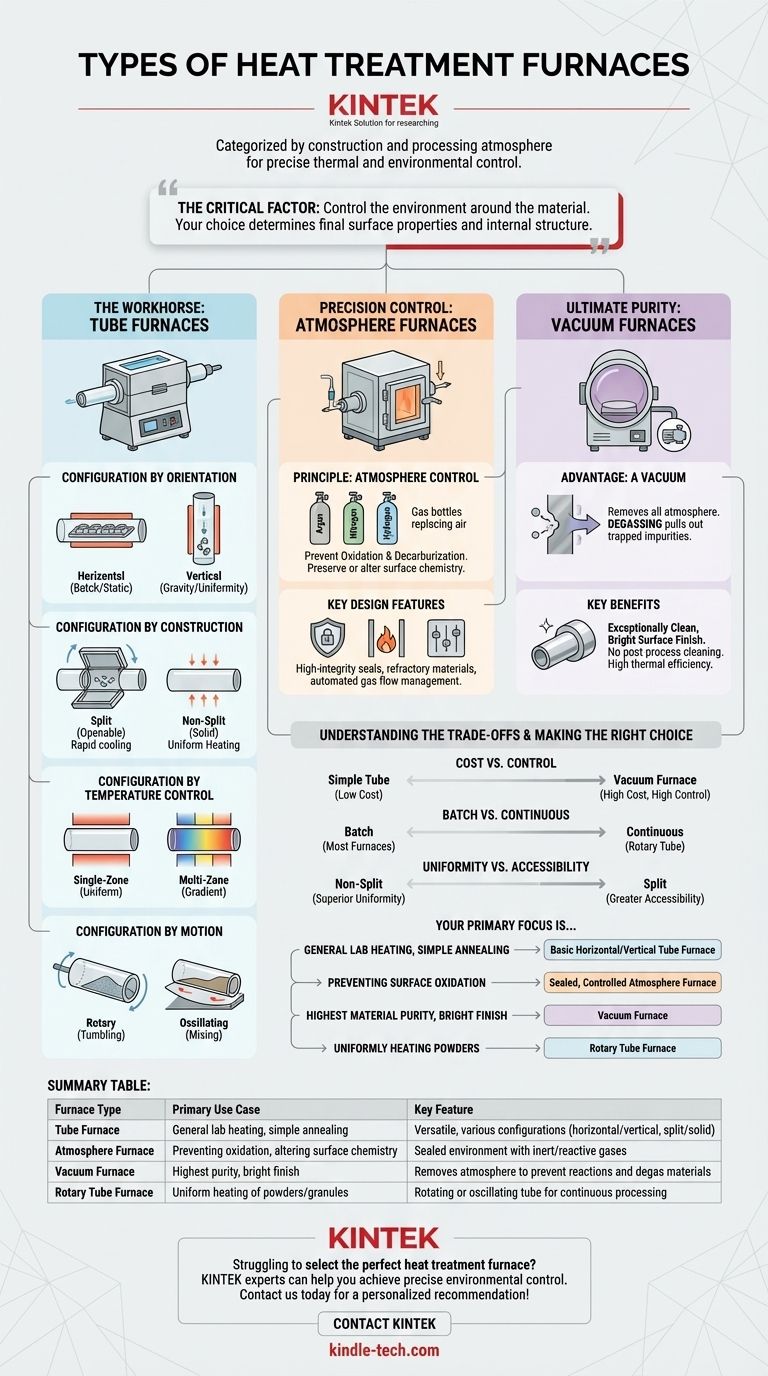

I forni per il trattamento termico sono categorizzati principalmente in base alla loro costruzione fisica e al tipo di atmosfera che utilizzano per lavorare i materiali. I tipi principali includono forni a tubo altamente versatili, forni ad atmosfera controllata specializzati per prevenire reazioni superficiali e forni a vuoto ad alta purezza. Ogni progetto è ingegnerizzato per raggiungere un livello specifico di controllo termico e ambientale.

Il fattore critico nella scelta di un forno non è solo la temperatura che può raggiungere, ma il grado in cui può controllare l'ambiente intorno al materiale. La tua scelta—da un semplice forno a tubo a un complesso sistema a vuoto—determina direttamente le proprietà superficiali finali e la struttura interna del tuo pezzo.

Il Cavallo di Battaglia: Forni a Tubo

I forni a tubo sono eccezionalmente comuni nei laboratori e nelle produzioni su piccola scala grazie alla loro versatilità. Il materiale viene lavorato all'interno di un tubo di lavoro contenuto, che può essere realizzato in quarzo, allumina o leghe metalliche a seconda dei requisiti di temperatura.

Configurazione per Orientamento: Orizzontale vs. Verticale

I forni a tubo orizzontali sono la configurazione più comune, ideali per la lavorazione di campioni statici o lotti di componenti disposti su un vassoio.

I forni a tubo verticali sono utilizzati quando la gravità è vantaggiosa, ad esempio per la tempra a caduta di campioni, la crescita di cristalli o la minimizzazione degli effetti delle correnti di convezione per un riscaldamento altamente uniforme.

Configurazione per Costruzione: Diviso vs. Non Diviso

I forni a tubo divisi, spesso chiamati forni apribili o a conchiglia, sono incernierati per aprirsi in due metà. Questo design consente un facile posizionamento e un rapido raffreddamento del tubo di lavoro e del campione.

I forni a tubo non divisi (solidi) offrono una migliore uniformità di temperatura lungo la lunghezza della zona di riscaldamento, ma richiedono che i campioni vengano caricati e scaricati dalle estremità.

Configurazione per Controllo della Temperatura: Monozona vs. Multizona

Un forno monozona ha un unico set di elementi riscaldanti e un unico controllore, fornendo una zona calda uniforme al centro.

I forni multizona (ad esempio, a doppia zona, a tre zone) hanno più zone di riscaldamento controllate indipendentemente. Ciò consente un'eccellente uniformità di temperatura su una lunghezza maggiore o la creazione di un gradiente di temperatura specifico attraverso il campione.

Configurazione per Movimento: Rotanti e Oscillanti

I forni a tubo rotanti sono progettati per lavorare polveri, granuli o piccole parti. L'intero tubo ruota, mescolando il materiale per garantire che ogni particella sia riscaldata uniformemente. Possono essere utilizzati sia per la lavorazione in batch che continua.

I forni a tubo oscillanti forniscono una funzione di miscelazione simile ma oscillano avanti e indietro invece di eseguire una rotazione completa.

Controllo di Precisione: Forni ad Atmosfera

Quando la superficie di un materiale deve essere protetta dall'aria durante il riscaldamento, è necessario un forno ad atmosfera controllata. Questi sistemi sono progettati per operare con gas inerti o reattivi specifici.

Il Principio del Controllo dell'Atmosfera

Lo scopo principale è prevenire reazioni chimiche indesiderate come l'ossidazione (arrugginimento) o la decarburazione (perdita di carbonio dall'acciaio). Sostituendo l'aria con un gas come argon, azoto o idrogeno, la chimica superficiale del materiale può essere preservata o intenzionalmente alterata.

Caratteristiche Chiave del Design

Questi forni richiedono guarnizioni ad alta integrità per prevenire perdite di gas. Spesso presentano materiali refrattari specializzati come mattoni anti-carburazione, barriere antincendio alle aperture per la sicurezza e un alto grado di automazione per gestire il flusso e la pressione del gas.

Massima Purezza: Forni a Vuoto

Per le applicazioni più sensibili, anche un'atmosfera di gas inerte è insufficiente. I forni a vuoto rimuovono praticamente tutta l'atmosfera dalla camera di riscaldamento, fornendo l'ambiente di lavorazione più puro possibile.

Il Vantaggio del Vuoto

Operare nel vuoto previene completamente l'ossidazione e la decarburazione. Ha anche il vantaggio unico di estrarre gas e impurità intrappolati all'interno del materiale stesso, un processo noto come degassamento.

Vantaggi Chiave

Ciò si traduce in una finitura superficiale brillante eccezionalmente pulita, senza necessità di pulizia post-processo. I forni a vuoto offrono anche un'elevata efficienza termica, consentendo cicli di riscaldamento e raffreddamento molto rapidi e controllati.

Comprendere i Compromessi

La scelta del forno giusto implica un equilibrio tra capacità, complessità e costo. Nessun singolo design è il migliore per ogni compito.

Costo vs. Controllo

Un semplice forno a tubo monozona rappresenta il costo e la complessità più bassi. I forni ad atmosfera controllata aggiungono un costo significativo per la gestione del gas e la sigillatura, mentre i forni a vuoto sono i più costosi a causa delle loro pompe per il vuoto, delle camere robuste e dei controlli complessi.

Lavorazione in Batch vs. Continua

La maggior parte dei forni a tubo, a vuoto e ad atmosfera sono progettati per la lavorazione in batch, dove un carico viene trattato alla volta. I forni a tubo rotanti sono un'eccezione chiave, eccellendo nella lavorazione continua di materiali sfusi.

Uniformità della Temperatura vs. Accessibilità

Un forno a tubo non diviso offre generalmente un'uniformità di temperatura superiore. Tuttavia, un forno a tubo diviso offre un'accessibilità molto maggiore, il che può essere critico per determinate configurazioni sperimentali o quando si desidera un raffreddamento rapido.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione finale dovrebbe essere guidata dal risultato richiesto per il tuo materiale.

- Se il tuo obiettivo principale è il riscaldamento generico da laboratorio o la semplice ricottura: Un forno a tubo orizzontale o verticale di base è una scelta versatile ed economica.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale o alterare la chimica superficiale: Un forno sigillato ad atmosfera controllata è essenziale.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale e una finitura brillante: Un forno a vuoto è la soluzione definitiva.

- Se il tuo obiettivo principale è riscaldare uniformemente polveri o materiali granulari: Un forno a tubo rotante è il design ideale per il lavoro.

In definitiva, la selezione del forno corretto consiste nell'abbinare il suo livello di controllo ambientale alle proprietà specifiche che devi ottenere nel tuo materiale finito.

Tabella Riepilogativa:

| Tipo di Forno | Caso d'Uso Primario | Caratteristica Chiave |

|---|---|---|

| Forno a Tubo | Riscaldamento generico da laboratorio, ricottura semplice | Versatile, varie configurazioni (orizzontale/verticale, diviso/solido) |

| Forno ad Atmosfera | Prevenzione dell'ossidazione, alterazione della chimica superficiale | Ambiente sigillato con gas inerti/reattivi |

| Forno a Vuoto | Massima purezza, finitura brillante | Rimuove l'atmosfera per prevenire reazioni e degassare i materiali |

| Forno a Tubo Rotante | Riscaldamento uniforme di polveri/granuli | Tubo rotante o oscillante per la lavorazione continua |

Hai difficoltà a selezionare il forno per il trattamento termico perfetto per le tue specifiche esigenze di materiale? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra forni a tubo, ad atmosfera e a vuoto per assicurarti di ottenere il preciso controllo ambientale, le proprietà superficiali e la struttura interna che i tuoi materiali richiedono. Contattaci oggi stesso tramite il modulo sottostante per discutere la tua applicazione e ricevere una raccomandazione personalizzata! Contatta KINTEK

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni