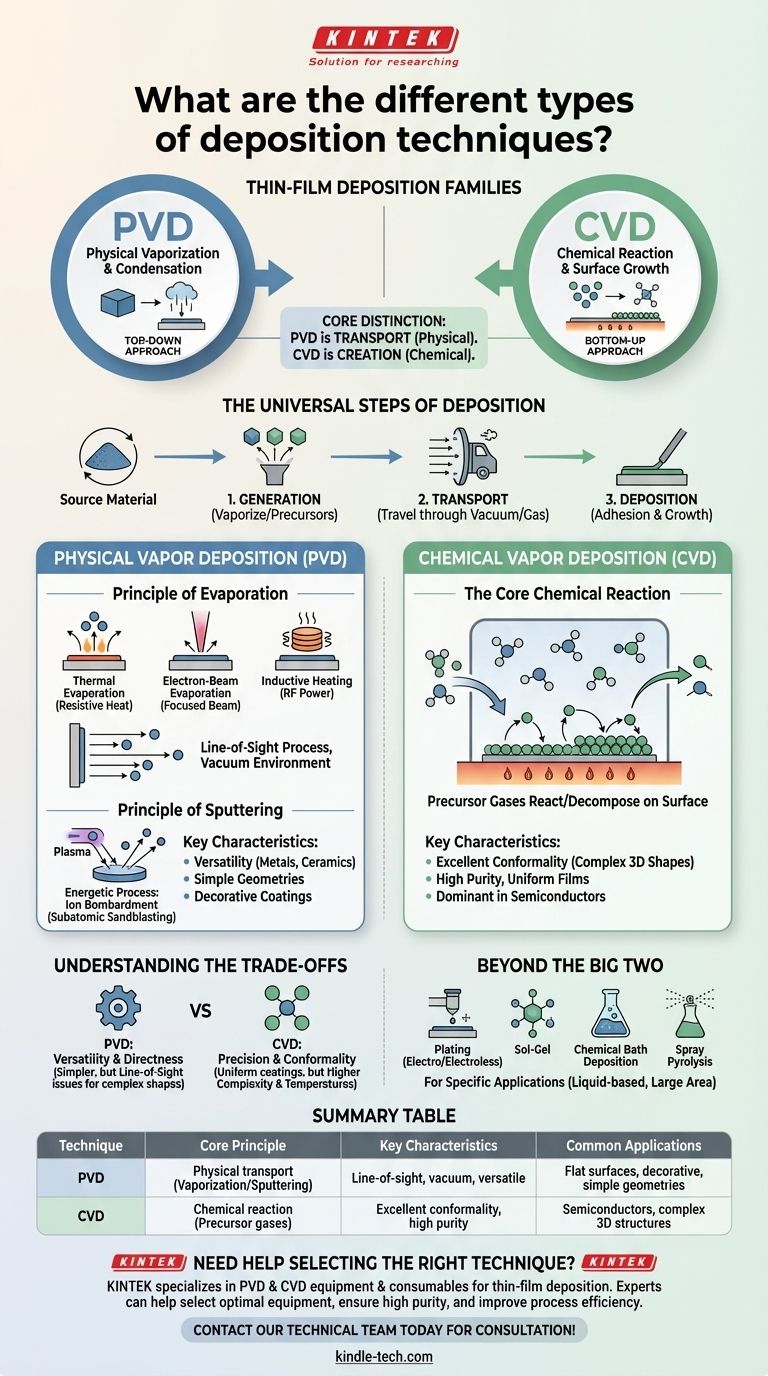

Al livello più alto, le tecniche di deposizione di film sottili sono categorizzate in due famiglie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La PVD implica la vaporizzazione fisica di un materiale sorgente solido in un vuoto e la sua condensazione su un substrato, mentre la CVD utilizza reazioni chimiche da gas precursori per far crescere un nuovo strato di materiale direttamente sulla superficie del substrato.

La distinzione fondamentale risiede nel modo in cui il materiale viaggia e arriva. La PVD è un processo fisico di trasporto, come la verniciatura a spruzzo con atomi. La CVD è un processo chimico di creazione, dove un film viene costruito atomo per atomo da gas reattivi sulla superficie bersaglio.

I Passaggi Universali della Deposizione

Prima di esaminare metodi specifici, è utile comprendere la sequenza fondamentale che la maggior parte delle tecniche di deposizione segue. Questo fornisce un quadro per confrontare diversi approcci.

Dalla Sorgente alla Superficie

Quasi ogni tecnica prevede tre fasi:

- Generazione: Un materiale sorgente viene convertito in una specie trasportabile — sia vaporizzandolo (PVD) sia utilizzando gas precursori volatili (CVD).

- Trasporto: Queste specie viaggiano dalla sorgente al substrato, tipicamente attraverso un vuoto o un ambiente gassoso controllato.

- Deposizione: Le specie aderiscono al substrato, formando un film sottile e iniziando il processo di crescita.

Deposizione Fisica da Vapore (PVD): Un Approccio "Top-Down"

La PVD comprende una famiglia di metodi che spostano fisicamente il materiale da una sorgente (bersaglio) a un substrato. Questi processi avvengono in condizioni di alto o ultra-alto vuoto e non comportano reazioni chimiche per formare il film.

Il Principio dell'Evaporazione

L'evaporazione è il metodo PVD più intuitivo. Un materiale sorgente solido viene riscaldato in un vuoto finché i suoi atomi o molecole non vaporizzano, viaggiano in linea retta e si condensano come un film solido sul substrato più freddo.

Esistono diversi modi per riscaldare il materiale sorgente:

- Evaporazione Termica: Utilizza una semplice fonte di calore resistiva (come un filamento caldo) per far evaporare il materiale.

- Evaporazione a Fascio Elettronico: Un fascio di elettroni focalizzato e ad alta energia riscalda il materiale sorgente con grande precisione, consentendo la deposizione di materiali con punti di fusione molto elevati.

- Riscaldamento a Induzione: La potenza a radiofrequenza (RF) viene utilizzata per indurre correnti parassite in un crogiolo, che a sua volta riscalda il materiale sorgente al suo interno.

Il Principio dello Sputtering

Lo sputtering è un processo PVD più energetico. Invece di far evaporare il materiale, utilizza un plasma per bombardare il bersaglio con ioni ad alta energia.

Questo bombardamento agisce come una sabbiatrice subatomica, staccando atomi dal bersaglio. Questi atomi espulsi viaggiano e si depositano sul substrato, formando un film denso e fortemente aderente.

Deposizione Chimica da Vapore (CVD): Un Approccio "Bottom-Up"

La CVD è fondamentalmente diversa dalla PVD. È un processo chimico in cui il substrato è esposto a uno o più gas precursori volatili, che reagiscono o si decompongono sulla superficie del substrato per produrre il film desiderato.

La Reazione Chimica Fondamentale

In un processo CVD, i gas reagenti vengono introdotti in una camera contenente il substrato riscaldato. L'energia termica del substrato fornisce l'energia di attivazione necessaria affinché le reazioni chimiche avvengano esclusivamente sulla sua superficie.

Questo processo "fa crescere" un film di elevata purezza e alte prestazioni direttamente sul wafer o sul componente. Poiché dipende dal flusso di gas e dalle reazioni superficiali piuttosto che da una linea di vista diretta, la CVD è eccezionalmente efficace nel creare rivestimenti uniformi.

Perché la CVD Domina nei Semiconduttori

La CVD è il metodo di deposizione più comunemente usato nell'industria dei semiconduttori. La sua capacità di produrre film estremamente precisi e conformi — il che significa che possono rivestire uniformemente topografie superficiali complesse e tridimensionali — è fondamentale per la produzione di microelettronica moderna.

Comprendere i Compromessi

La scelta tra PVD e CVD è dettata dalle proprietà del film richieste, dal materiale da depositare e dalla geometria del substrato.

PVD: Versatilità e Direttezza

La PVD è spesso più semplice e può essere utilizzata per depositare una gamma molto ampia di materiali, inclusi metalli e ceramiche. Tuttavia, essendo un processo "a linea di vista", può avere difficoltà a rivestire uniformemente forme complesse e caratteristiche sottosquadro.

CVD: Precisione e Conformità

La CVD eccelle nella produzione di film altamente puri e uniformi che si conformano perfettamente alla superficie sottostante. Questa precisione ha un costo in termini di maggiore complessità, spesso richiedendo temperature di processo più elevate e la gestione di prodotti chimici precursori volatili e talvolta pericolosi.

Oltre i Due Grandi: Altri Metodi

Mentre PVD e CVD sono le tecniche dominanti in fase vapore, esistono altri metodi chimici, spesso che coinvolgono liquidi. Questi includono la placcatura (elettrodeposizione ed elettroless), il sol-gel, la deposizione da bagno chimico e la pirolisi a spruzzo. Queste tecniche sono scelte per applicazioni specifiche in cui i metodi basati su vapore sono impraticabili o non necessari.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica corretta richiede una chiara comprensione del fattore trainante primario della tua applicazione.

- Se il tuo obiettivo principale sono rivestimenti ad alta purezza e uniformi su superfici complesse (come nei semiconduttori): La CVD è la scelta superiore grazie alla sua eccellente conformità e precisione a livello atomico.

- Se il tuo obiettivo principale è depositare una vasta gamma di metalli o composti semplici su una superficie relativamente piatta: Le tecniche PVD come lo sputtering o l'evaporazione offrono una soluzione versatile, diretta e spesso più veloce.

- Se il tuo obiettivo principale è un rivestimento a basso costo e su ampia area o è richiesto un processo basato su liquidi: Esplora metodi chimici alternativi come la placcatura o la pirolisi a spruzzo, che operano su principi completamente diversi.

In definitiva, comprendere la differenza fondamentale tra trasporto fisico (PVD) e creazione chimica (CVD) è la chiave per selezionare la tecnica di deposizione ottimale per il tuo progetto.

Tabella Riepilogativa:

| Tecnica | Principio Fondamentale | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Trasporto fisico del materiale tramite vaporizzazione/sputtering | Linea di vista, ambiente sotto vuoto, versatile per metalli/ceramiche | Superfici piane, rivestimenti decorativi, geometrie semplici |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica di gas precursori sulla superficie del substrato | Eccellente conformità, alta purezza, rivestimenti uniformi | Semiconduttori, strutture 3D complesse, microelettronica |

Hai bisogno di aiuto per scegliere la giusta tecnica di deposizione per il tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio per processi di deposizione di film sottili. Sia che tu stia lavorando con sistemi PVD per rivestimenti metallici o configurazioni CVD per applicazioni di semiconduttori, i nostri esperti possono aiutarti a:

- Selezionare l'attrezzatura ottimale per i tuoi materiali specifici e i requisiti del substrato

- Garantire risultati di alta purezza con i nostri materiali di consumo e accessori di qualità

- Migliorare l'efficienza del tuo processo di deposizione e la qualità del film

Lascia che ti aiutiamo a ottenere risultati superiori sui film sottili. Contatta oggi il nostro team tecnico per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione