Nella sua essenza, la deposizione chimica è una famiglia di processi utilizzati per creare film sottili e rivestimenti ad alte prestazioni. I tipi principali sono classificati in base allo stato fisico del precursore chimico: metodi a base liquida come la Placcatura (Plating) e la Deposizione da Soluzione Chimica (CSD), e metodi a base di gas, in particolare la Deposizione Chimica da Vapore (CVD).

La differenza fondamentale tra le tecniche di deposizione chimica si riduce a due fattori: la fase del materiale precursore (liquido o gas) e il tipo di energia (calore, plasma, elettricità) utilizzata per guidare la reazione chimica che forma il film finale.

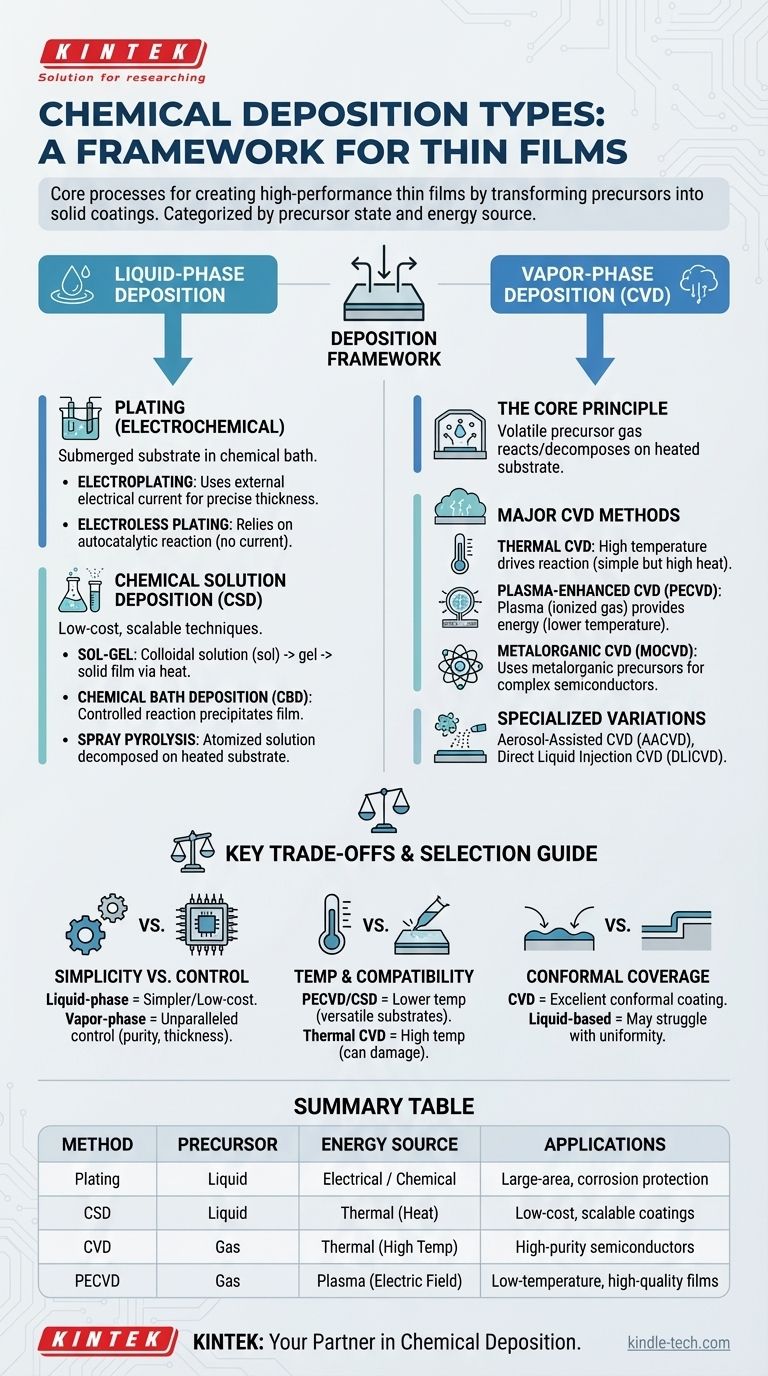

Un quadro per comprendere la deposizione

Tutti i metodi di deposizione chimica condividono un obiettivo comune: trasformare un precursore chimico in un film sottile solido sulla superficie di un substrato. Il precursore contiene gli atomi che si desidera depositare e si innesca una reazione chimica per lasciare solo il materiale desiderato.

Le principali famiglie di queste tecniche si distinguono in base al fatto che il precursore parta come liquido o come gas. Questa singola differenza ha profonde implicazioni per le apparecchiature, i costi e la qualità del film risultante.

Deposizione in Fase Liquida: Placcatura e Soluzioni

Questi metodi sono spesso caratterizzati da apparecchiature più semplici e temperature operative più basse, il che li rende versatili per un'ampia gamma di applicazioni. Tutti iniziano con l'esposizione del substrato a un precursore chimico disciolto in una soluzione liquida.

Placcatura (Deposizione Elettrochimica)

La placcatura è una delle tecniche di deposizione più antiche e comuni. Implica l'immersione di un substrato in un bagno chimico in cui sono presenti ioni del materiale di rivestimento.

La galvanostegia (Electroplating) utilizza una corrente elettrica esterna per guidare la deposizione di questi ioni sulla superficie del substrato, offrendo un controllo preciso sullo spessore del film.

La placcatura chimica (Electroless Plating) ottiene lo stesso risultato senza una corrente esterna. Si basa invece su una reazione chimica autocatalitica all'interno della soluzione stessa per depositare il materiale.

Deposizione da Soluzione Chimica (CSD)

CSD è una categoria ampia che comprende diverse tecniche a basso costo e scalabili.

La Tecnica Sol-Gel prevede la creazione di una soluzione colloidale stabile (un "sol") che viene applicata al substrato. Attraverso un trattamento termico, il sol viene trasformato in un gel e poi in un film solido e denso.

La Deposizione da Bagno Chimico (CBD) funziona semplicemente immergendo un substrato in una soluzione in cui una reazione chimica controllata precipita lentamente un film solido sulla sua superficie.

La Pirolisi a Spruzzo (Spray Pyrolysis) è una tecnica in cui una soluzione precursore viene atomizzata in una spruzzata fine e diretta su un substrato riscaldato. Le goccioline subiscono una decomposizione termica al contatto, formando il film desiderato.

Deposizione in Fase Vapore: Il Mondo della CVD

La Deposizione Chimica da Vapore (CVD) è la pietra angolare della microelettronica moderna e della produzione di materiali avanzati. È rinomata per la sua capacità di produrre rivestimenti estremamente puri, uniformi e conformi.

Il Principio Fondamentale della CVD

In qualsiasi processo CVD, un gas precursore volatile viene introdotto in una camera di reazione contenente il substrato. Viene applicata energia, causando la reazione o la decomposizione del gas sulla superficie calda del substrato, lasciando un film solido di alta qualità.

CVD Termica

Questa è la forma più fondamentale di CVD, in cui l'alta temperatura (energia termica) è l'unico motore della reazione chimica. La sua semplicità è efficace, ma le alte temperature richieste possono danneggiare substrati sensibili.

CVD Potenziata al Plasma (PECVD)

Per superare i limiti di temperatura della CVD termica, la PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato). Questo plasma altamente reattivo fornisce l'energia per la reazione di deposizione, consentendo la crescita di film di alta qualità a temperature molto più basse.

CVD Metallo-Organica (MOCVD)

MOCVD è un sottotipo di CVD altamente preciso che utilizza composti metallo-organici come precursori. È un processo critico per la produzione di dispositivi a semiconduttore complessi come LED e transistor ad alta potenza.

Altri Metodi CVD Specializzati

La versatilità del concetto CVD ha portato a molte variazioni specializzate, tra cui la CVD Assistita da Aerosol (AACVD), che utilizza un aerosol per fornire il precursore, e la CVD a Iniezione Diretta di Liquido (DLICVD), in cui un precursore liquido viene vaporizzato appena prima di entrare nella camera.

Comprendere i Compromessi Chiave

Nessun singolo metodo di deposizione è universalmente superiore. La scelta comporta sempre un equilibrio tra costo, qualità e compatibilità dei materiali.

Semplicità contro Controllo

I metodi in fase liquida come CSD e placcatura generalmente comportano apparecchiature più semplici e a basso costo e sono più facili da scalare su grandi aree. Tuttavia, i metodi in fase vapore come la CVD offrono un controllo senza pari sulla purezza, lo spessore e la struttura del film, essenziale per l'elettronica ad alte prestazioni.

Temperatura e Compatibilità del Substrato

Le alte temperature utilizzate nella CVD termica possono danneggiare materiali come plastiche o componenti elettronici preesistenti. È qui che metodi come PECVD, placcatura e molte tecniche CSD sono vantaggiosi, poiché le loro temperature di processo più basse sono compatibili con una gamma più ampia di substrati.

Copertura Conforme

I processi CVD eccellono nella creazione di rivestimenti conformi, il che significa che il film si deposita con uno spessore perfettamente uniforme su superfici tridimensionali complesse. I metodi a base liquida possono avere difficoltà in questo, poiché la tensione superficiale e la dinamica dei fluidi possono portare a una copertura non uniforme in trincee o su angoli acuti.

Scegliere il Metodo di Deposizione Giusto

La tua scelta dipende interamente dai requisiti del tuo prodotto finale. Utilizza queste linee guida per orientare la tua decisione.

- Se la tua attenzione principale è il rivestimento a basso costo e su larga area: Considera metodi CSD come la pirolisi a spruzzo o la placcatura, che sono altamente scalabili ed economicamente vantaggiosi.

- Se la tua attenzione principale è la massima purezza e uniformità per i semiconduttori: Un processo CVD specializzato come MOCVD o PECVD è quasi sempre la scelta giusta.

- Se la tua attenzione principale è rivestire un substrato termosensibile come un polimero: Opta per metodi a bassa temperatura come PECVD, placcatura chimica o alcuni processi sol-gel.

Comprendendo la relazione tra lo stato del precursore e l'energia richiesta, puoi navigare efficacemente tra queste tecniche per trovare la soluzione ottimale per la tua sfida ingegneristica.

Tabella Riassuntiva:

| Metodo di Deposizione | Stato del Precursore | Fonte di Energia Chiave | Applicazioni Principali |

|---|---|---|---|

| Placcatura (Elettro/Chimica) | Liquido | Elettrica / Chimica | Rivestimenti su larga area, protezione dalla corrosione |

| Deposizione da Soluzione Chimica (CSD) | Liquido | Termica (Calore) | Rivestimenti a basso costo e scalabili |

| Deposizione Chimica da Vapore (CVD) | Gas | Termica (Alta Temp) | Semiconduttori ad alta purezza, microelettronica |

| CVD Potenziata al Plasma (PECVD) | Gas | Plasma (Campo Elettrico) | Film di alta qualità a bassa temperatura |

Hai bisogno di una guida esperta per selezionare il metodo di deposizione giusto per il tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione chimica, dai robusti sistemi di placcatura ai reattori CVD avanzati. Il nostro team può aiutarti a ottimizzare il tuo processo per purezza, costo e compatibilità del substrato. Contattaci oggi per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili