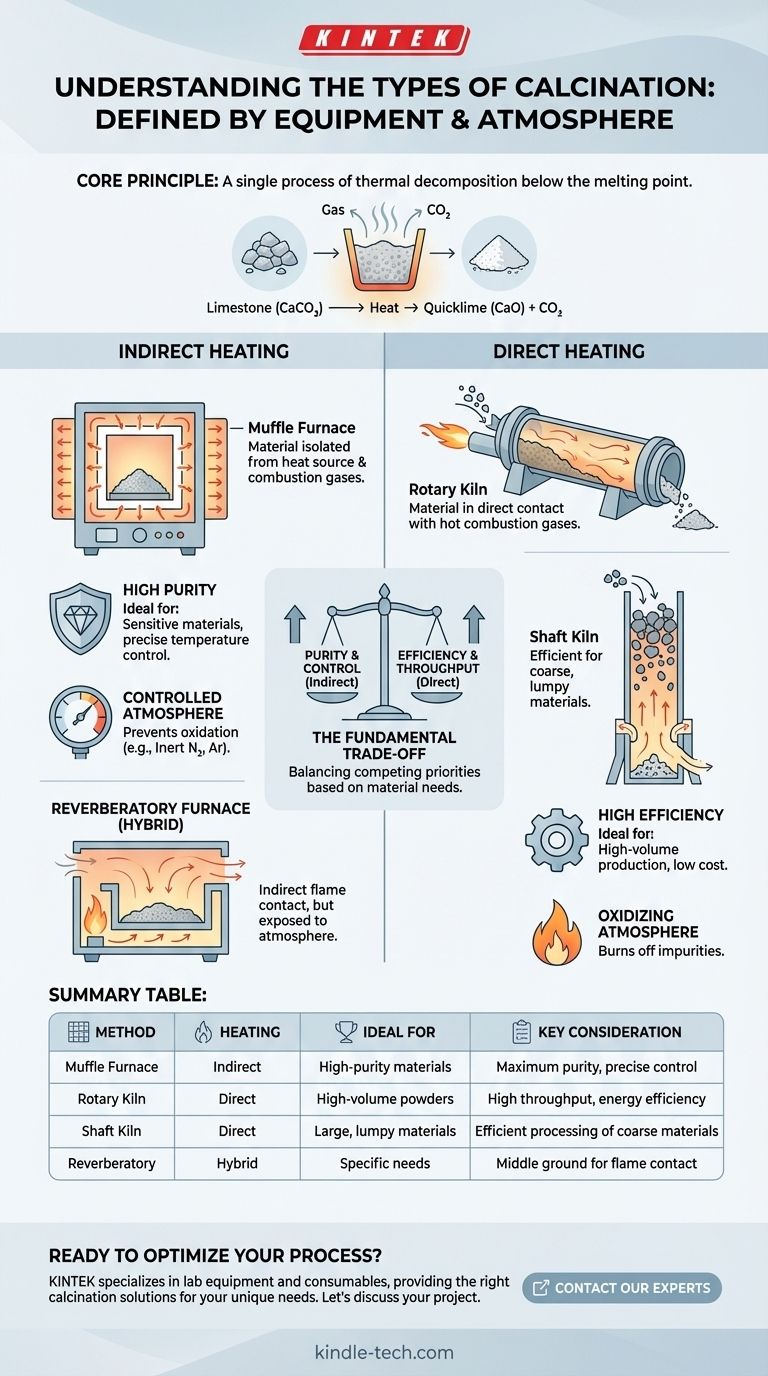

In sostanza, la calcinazione è un singolo processo di decomposizione termica. I diversi "tipi" non sono reazioni chimiche distinte, ma sono invece definiti dall'attrezzatura e dall'atmosfera utilizzate, che vengono scelte in base al materiale da trattare e alle proprietà finali desiderate. La distinzione più fondamentale è tra riscaldamento diretto, dove il materiale entra in contatto con i gas di combustione, e riscaldamento indiretto, dove è isolato.

La scelta del metodo di calcinazione è una decisione ingegneristica critica. Si basa su un compromesso fondamentale tra l'efficienza energetica del riscaldamento diretto e la purezza del materiale e il controllo del processo offerti dal riscaldamento indiretto.

Cos'è la Calcinazione? Una Definizione Fondamentale

La calcinazione è un processo di trattamento termico applicato a minerali e altri materiali solidi per indurre una decomposizione termica, una transizione di fase o la rimozione di una frazione volatile. Il processo è sempre condotto a temperature inferiori al punto di fusione del materiale.

L'Esempio Classico: Dal Calcare alla Calce

L'illustrazione più comune della calcinazione è la produzione di calce dal calcare.

Quando il calcare (carbonato di calcio, CaCO₃) viene riscaldato ad alta temperatura (circa 825°C o 1517°F), si decompone. Rilascia anidride carbonica (CO₂) gassosa, lasciando ossido di calcio (CaO), comunemente noto come calce viva. Questa calce risultante si presenta spesso in una condizione facilmente polverizzabile.

Classificazione della Calcinazione: Attrezzatura e Metodo di Riscaldamento

Il "tipo" di calcinazione è meglio compreso dal forno o dalla fornace utilizzati. Questa scelta è dettata dalla sensibilità del materiale alla contaminazione e dalla scala di produzione richiesta.

Calcinatori a Riscaldamento Indiretto (Forni a Muffola)

In un sistema a riscaldamento indiretto, il materiale in lavorazione è fisicamente separato dalla fonte di calore e dai suoi gas di combustione. Si pensi a questo come a cuocere qualcosa in una teglia coperta posta all'interno di un forno più grande.

Il materiale si trova all'interno di una camera, o muffola, che viene poi riscaldata dall'esterno. Questo metodo previene la contaminazione da combustibile o sottoprodotti della combustione, rendendolo ideale per applicazioni ad alta purezza.

Calcinatori a Riscaldamento Diretto (Forni Rotanti e a Pozzo)

In un sistema a riscaldamento diretto, il materiale entra in contatto diretto con i gas caldi della fiamma di combustione. Questo è più efficiente dal punto di vista termico ma rischia di contaminare il materiale.

I forni rotanti sono grandi cilindri rotanti utilizzati per la lavorazione continua di polveri e materiali granulari. I forni a pozzo sono camere verticali dove il materiale in forma di grumi viene alimentato dall'alto e riscaldato dai gas caldi che salgono mentre scende.

Forni a Riverbero: Un Approccio Ibrido

Un forno a riverbero è un tipo di sistema a riscaldamento diretto in cui il combustibile viene bruciato in un'area separata. La fiamma e i gas caldi passano sopra il materiale e irradiano dal tetto del forno.

Sebbene il materiale sia esposto all'atmosfera di combustione, non entra in contatto diretto con la fiamma stessa. Questo offre una via di mezzo in alcune applicazioni.

Il Ruolo Critico dell'Atmosfera

Oltre al metodo di riscaldamento, l'atmosfera gassosa all'interno del calcinatore è una variabile critica che può definire il risultato del processo.

Atmosfere Ossidanti

Un'atmosfera ricca di ossigeno (o aria) viene utilizzata per bruciare le impurità organiche o per promuovere reazioni di ossidazione nel materiale.

Atmosfere Inerti

L'uso di un gas inerte come azoto o argon previene l'ossidazione indesiderata. Questo è fondamentale quando si calcinano metalli sensibili o composti che verrebbero danneggiati reagendo con l'ossigeno ad alte temperature.

Comprendere i Compromessi

Scegliere un metodo di calcinazione non significa trovare un unico tipo "migliore", ma bilanciare priorità contrastanti.

Purezza vs. Efficienza

Questo è il compromesso principale. Il riscaldamento indiretto (forni a muffola) offre un'elevata purezza ma è meno efficiente dal punto di vista energetico perché il calore deve trasferirsi attraverso le pareti della camera. Il riscaldamento diretto (forni rotanti/a pozzo) è altamente efficiente dal punto di vista energetico ma può introdurre impurità dal combustibile e dai gas di combustione.

Controllo della Temperatura vs. Portata

I sistemi a riscaldamento indiretto offrono generalmente un controllo più preciso della temperatura, il che è vitale per materiali con una finestra di lavorazione ristretta. Tuttavia, sono spesso processi a batch o a bassa portata. I forni rotanti e a pozzo a fuoco diretto sono costruiti per una portata massiccia e continua, rendendoli i cavalli da battaglia di industrie come la produzione di cemento e calce.

Sfide nella Movimentazione dei Materiali

La forma fisica della materia prima determina l'attrezzatura. Materiali grossolani e in grumi come il minerale di calcare sono perfettamente adatti per i forni a pozzo. Polveri fini o materiali granulari cadrebbero attraverso un forno a pozzo e vengono quindi lavorati nei forni rotanti.

Scegliere il Metodo di Calcinazione Corretto

La scelta del metodo di calcinazione deve allinearsi direttamente con i requisiti del materiale e gli obiettivi di produzione.

- Se il tuo obiettivo principale è la massima purezza del materiale: Devi utilizzare un sistema a riscaldamento indiretto, come un forno a muffola, per isolare il tuo materiale dai contaminanti.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: Un sistema a riscaldamento diretto, come un forno rotante o a pozzo, fornirà l'efficienza energetica e la portata necessarie.

- Se il tuo obiettivo principale è la lavorazione di materie prime grandi e in grumi: Un forno a pozzo verticale è il design più efficace ed efficiente per il lavoro.

- Se il tuo obiettivo principale è prevenire l'ossidazione di un materiale sensibile: Devi assicurarti che il forno possa operare con un'atmosfera inerte controllata, indipendentemente dal metodo di riscaldamento.

In definitiva, una calcinazione efficace dipende dall'abbinamento della tecnologia di processo alle specifiche esigenze chimiche e fisiche del tuo materiale.

Tabella Riepilogativa:

| Metodo | Tipo di Riscaldamento | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Forno a Muffola | Indiretto | Materiali ad alta purezza, composti sensibili | Massima purezza, controllo preciso della temperatura |

| Forno Rotante | Diretto | Polveri e granuli ad alto volume | Elevata portata, efficienza energetica |

| Forno a Pozzo | Diretto | Materie prime grandi e in grumi (es. minerale di calcare) | Lavorazione efficiente di materiali grossolani |

| Forno a Riverbero | Diretto (Ibrido) | Applicazioni che richiedono contatto indiretto con la fiamma | Via di mezzo per esigenze specifiche del materiale |

Pronto a Ottimizzare il Tuo Processo di Calcinazione?

Scegliere l'attrezzatura di calcinazione giusta è fondamentale per raggiungere le proprietà desiderate del materiale, sia che la tua priorità sia la purezza ultima, il massimo volume di produzione o il controllo preciso dell'atmosfera.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le giuste soluzioni di calcinazione per le esigenze uniche del tuo laboratorio. Possiamo aiutarti a navigare tra i compromessi tra efficienza e purezza per selezionare il forno perfetto per la tua applicazione.

Discutiamo il tuo progetto. Contatta i nostri esperti oggi stesso per trovare il sistema di calcinazione che farà progredire la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa serve un forno a muffola in laboratorio? Ottenere una lavorazione pulita ad alta temperatura

- Come si usa un forno a muffola? Padroneggia il processo passo-passo per risultati sicuri e precisi

- Come si mantiene un campione in un forno a muffola? Una guida per un posizionamento sicuro e accurato

- È possibile utilizzare un forno a muffola per la calcinazione? Ottieni una decomposizione termica pura e controllata

- Quali sono gli usi del forno a muffola nell'industria farmaceutica? Essenziale per la purezza e la sicurezza dei farmaci