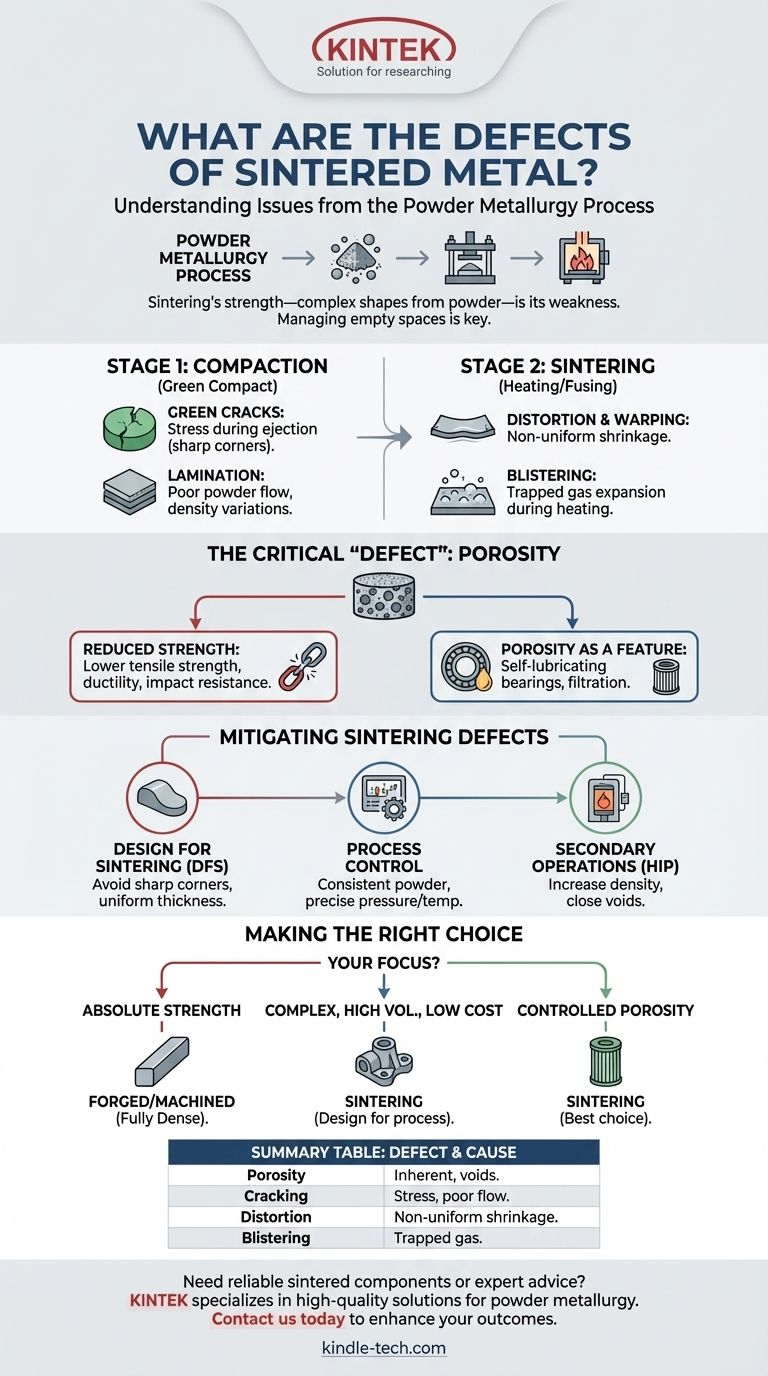

I principali difetti nel metallo sinterizzato sono porosità, cricche e distorsioni. Questi problemi derivano direttamente dalla natura unica del processo di metallurgia delle polveri, che prevede la compattazione della polvere metallica e il successivo riscaldamento al di sotto del suo punto di fusione per unire le particelle, anziché la fusione di un liquido.

La più grande forza della sinterizzazione — creare forme complesse dalla polvere — è anche la fonte delle sue debolezze intrinseche. La sfida principale è gestire gli spazi vuoti tra le particelle di polvere iniziali, che possono portare a difetti specifici e prevedibili se il processo non è attentamente controllato.

Il processo di metallurgia delle polveri: una fonte di difetti

Per comprendere i difetti, è necessario prima comprendere il processo a due stadi. In primo luogo, la polvere metallica viene pressata in una forma in uno stampo, creando un "compatto verde" fragile. In secondo luogo, questo compatto viene riscaldato in un forno ad atmosfera controllata, dove le particelle si legano e il pezzo acquista la sua resistenza.

Fase 1: Difetti di compattazione

I difetti in questa fase si verificano prima che il pezzo venga riscaldato. Il più comune è la cricca verde, una frattura nel compatto fragile e non sinterizzato.

Queste cricche sono tipicamente causate da sollecitazioni introdotte durante l'espulsione del pezzo dallo stampo di compattazione. Le geometrie complesse con angoli acuti o cambiamenti bruschi di spessore sono particolarmente vulnerabili.

Un altro difetto di compattazione è la delaminazione, dove il pezzo presenta strati distinti. Ciò è spesso dovuto a uno scarso flusso di polvere nello stampo, che crea variazioni di densità che non riescono a legarsi correttamente.

Fase 2: Difetti di sinterizzazione

Questi difetti compaiono durante la fase di riscaldamento, quando le particelle di polvere si fondono. Distorsione e deformazione sono preoccupazioni significative.

Ciò accade perché il pezzo si restringe man mano che le particelle si legano e i pori tra di esse si riducono. Se la densità iniziale del compatto verde non è uniforme, sezioni diverse si restringeranno a velocità diverse, causando la deformazione del pezzo.

Il blistering è un altro difetto chiave, che appare come bolle o protuberanze sulla superficie del pezzo. Questo è causato dal gas che rimane intrappolato all'interno dei pori del compatto durante il riscaldamento. Man mano che la temperatura aumenta, il gas si espande più velocemente di quanto possa fuoriuscire, spingendo il materiale verso l'esterno.

Il "difetto" più critico: la porosità

La caratteristica più distintiva di un pezzo sinterizzato è la sua porosità residua. Sebbene a volte sia una caratteristica desiderata, per le applicazioni strutturali è la limitazione principale.

Porosità e resistenza ridotta

Poiché il metallo non viene fuso e colato, rimangono sempre vuoti microscopici tra le particelle fuse. Ciò significa che un pezzo sinterizzato non è quasi mai denso al 100%.

Questa porosità intrinseca riduce direttamente le proprietà meccaniche del pezzo. Rispetto a un equivalente lavorato o forgiato, un componente sinterizzato avrà generalmente una resistenza alla trazione, una duttilità e una resistenza all'impatto inferiori.

La porosità come caratteristica

Al contrario, questa porosità può essere un vantaggio significativo. È la base per cuscinetti autolubrificanti, che sono impregnati di olio, e per filtri, dove i pori interconnessi consentono il passaggio del fluido.

Mitigazione dei difetti di sinterizzazione

Il controllo di questi difetti è l'obiettivo centrale della metallurgia delle polveri di qualità. Il successo dipende dalla padronanza delle variabili in ogni fase.

Progettazione per la sinterizzazione (DFS)

La strategia più efficace è progettare il pezzo tenendo conto del processo. Ciò significa evitare angoli interni acuti, ridurre al minimo le variazioni estreme nello spessore delle pareti e progettare caratteristiche che consentano un flusso regolare della polvere e l'espulsione del pezzo.

Controllo del processo

Un controllo rigoroso delle materie prime e del processo è fondamentale. Ciò include l'utilizzo di polvere metallica di alta qualità con granulometria costante, la garanzia di un riempimento uniforme dello stampo, l'applicazione di una pressione di compattazione precisa e la gestione attenta della temperatura e dell'atmosfera di sinterizzazione.

Operazioni secondarie

Per applicazioni ad alte prestazioni in cui la porosità è inaccettabile, è possibile utilizzare operazioni secondarie. La Pressatura Isostatica a Caldo (HIP), ad esempio, applica contemporaneamente alta pressione e temperatura a un pezzo sinterizzato, chiudendo efficacemente i vuoti interni e aumentando la densità a quasi il 100%.

Fare la scelta giusta per la tua applicazione

Comprendere questi potenziali difetti è fondamentale per decidere se la sinterizzazione è il processo di produzione corretto per le tue esigenze.

- Se il tuo obiettivo principale è la resistenza e la durabilità assolute: un componente forgiato o lavorato da barra piena è probabilmente la scelta superiore, poiché sarà completamente denso.

- Se il tuo obiettivo principale è produrre una forma complessa in grandi volumi e a basso costo: la sinterizzazione è un'ottima opzione, a condizione che il design del pezzo tenga conto delle limitazioni del processo e che i suoi requisiti di resistenza meccanica rientrino in limiti accettabili.

- Se il tuo obiettivo principale è la porosità controllata per la filtrazione o la lubrificazione: la sinterizzazione non è solo la scelta migliore; è spesso l'unica scelta.

In definitiva, considerare questi "difetti" come compromessi intrinseci in un processo di produzione di grande valore consente una progettazione e un'applicazione intelligenti.

Tabella riassuntiva:

| Tipo di difetto | Cause comuni | Caratteristiche chiave |

|---|---|---|

| Porosità | Inerente al processo di fusione delle polveri | Vuoti residui tra le particelle; riduce la resistenza ma consente autolubrificazione/filtrazione |

| Cricche | Sollecitazioni durante l'espulsione, scarso flusso di polvere | Fratture nel compatto verde o strati laminati |

| Distorsione/Deformazione | Densità/ritiro non uniformi durante la sinterizzazione | Il pezzo si deforma o cambia forma |

| Blistering | Gas intrappolato che si espande durante il riscaldamento | Bolle o protuberanze sulla superficie |

Hai bisogno di componenti in metallo sinterizzato affidabili o di consigli esperti sulla mitigazione dei difetti? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, incluse soluzioni per i processi di metallurgia delle polveri. La nostra esperienza ti garantisce pezzi durevoli e di precisione, ingegnerizzati su misura per le esigenze specifiche del tuo laboratorio. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di sinterizzazione e fornire le prestazioni che richiedi.

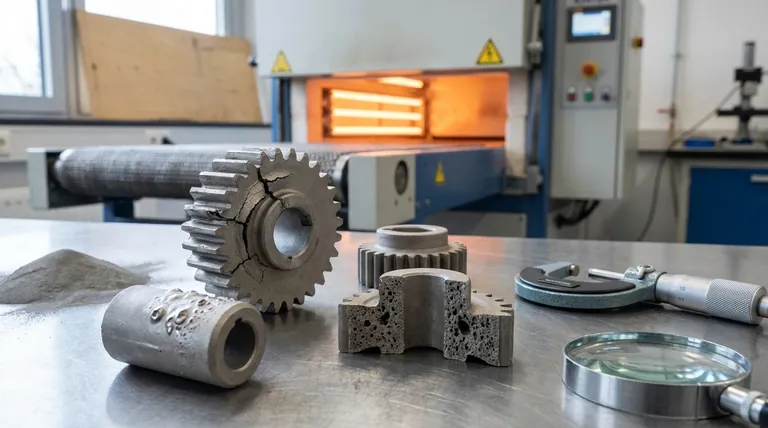

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché viene utilizzato un forno tubolare orizzontale con atmosfera H2-N2 per il pretrattamento del NiO? Chiave per l'attivazione del catalizzatore

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza