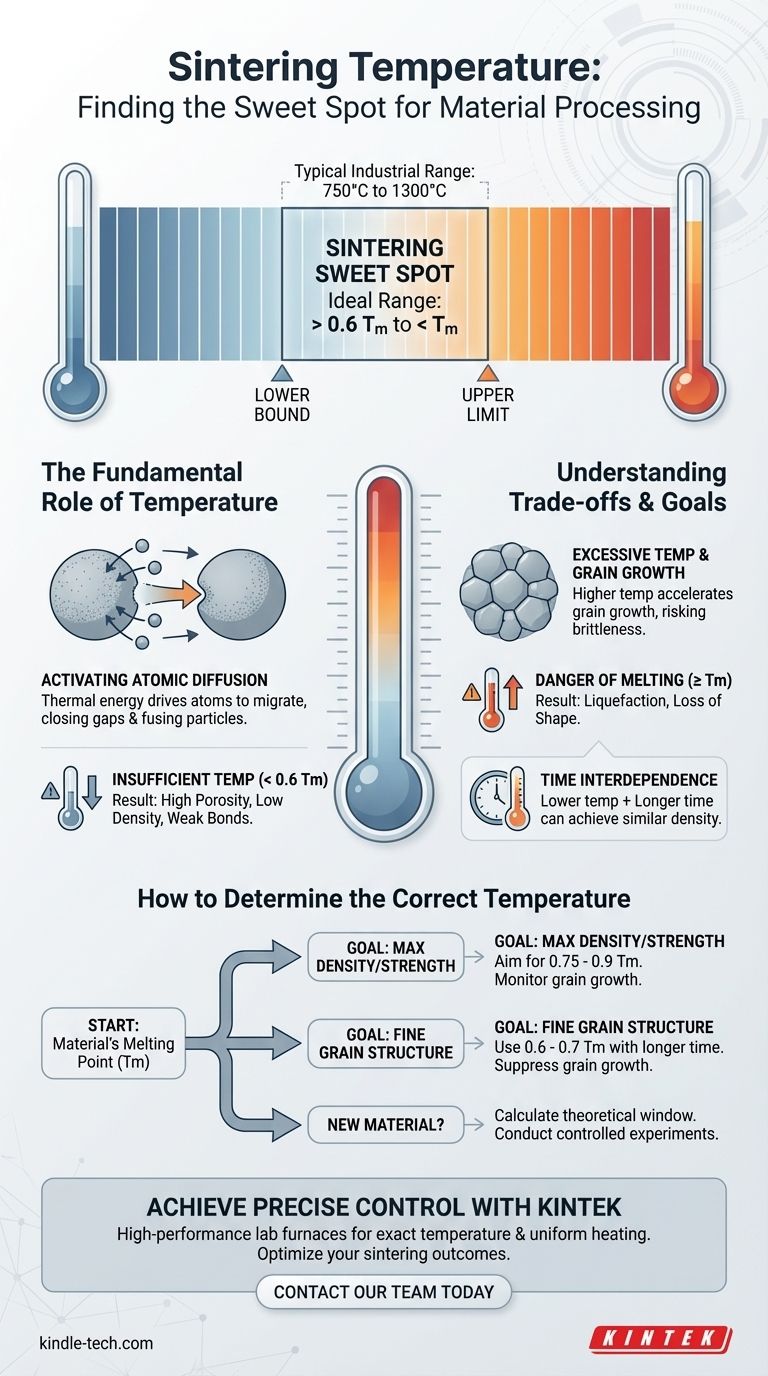

In pratica, la temperatura di sinterizzazione ideale non è un valore singolo, ma un punto attentamente selezionato all'interno di un intervallo specifico, governato dalle proprietà fondamentali del materiale. Per la maggior parte dei materiali, il processo viene condotto a una temperatura superiore al 60% della temperatura di fusione assoluta (Tm), che spesso rientra in un intervallo industriale generale di 750°C a 1300°C.

La sfida centrale della sinterizzazione è trovare il "punto ottimale": una temperatura sufficientemente alta per attivare la diffusione atomica e fondere insieme le particelle, ma sufficientemente bassa per prevenire la fusione e cambiamenti microstrutturali indesiderati come l'eccessiva crescita dei grani.

Il Ruolo Fondamentale della Temperatura

La sinterizzazione è un processo attivato termicamente. Comprendere come la temperatura guida i meccanismi sottostanti è fondamentale per controllare il risultato.

Attivazione della Diffusione Atomica

La sinterizzazione funziona motivando gli atomi a muoversi, chiudendo gli spazi tra le particelle di polvere e aumentando la densità del materiale.

La temperatura fornisce l'energia termica necessaria affinché questa diffusione atomica avvenga a una velocità pratica. Man mano che le particelle si riscaldano, gli atomi migrano attraverso i loro confini, formando "colli" che crescono e alla fine consolidano la polvere sfusa in una massa solida.

Stabilire il Limite Inferiore di Temperatura

Esiste un'energia termica minima richiesta per una diffusione efficace. Una regola pratica ampiamente accettata è che la temperatura di sinterizzazione dovrebbe essere almeno 0,6 volte la temperatura di fusione (Tm) del materiale.

Al di sotto di questa soglia, il movimento atomico è troppo lento e il processo di consolidamento diventa impraticabilmente lungo o non riesce a raggiungere la densità desiderata.

Definire il Limite Superiore di Temperatura

Il limite superiore assoluto per qualsiasi processo di sinterizzazione è il punto di fusione del materiale.

Se la temperatura raggiunge o supera questo punto, il materiale inizierà a liquefarsi, perdendo la sua forma e integrità strutturale. La sinterizzazione è, per definizione, un processo allo stato solido che deve avvenire al di sotto del punto di fusione.

Comprendere i Compromessi

La scelta di una temperatura è un esercizio di bilanciamento di fattori contrastanti. La temperatura selezionata influenza direttamente le proprietà finali del componente.

Il Rischio di Temperatura Insufficiente

Operare a una temperatura troppo bassa comporta una sinterizzazione incompleta.

Ciò porta a un pezzo finale con elevata porosità, bassa densità e scarse proprietà meccaniche, come bassa resistenza e tenacità alla frattura. I legami tra le particelle originali saranno deboli.

Il Pericolo di Temperatura Eccessiva

Mentre temperature più elevate aumentano il tasso di densificazione, accelerano anche un altro fenomeno: la crescita dei grani.

Grani eccessivamente grandi possono rendere un materiale fragile, riducendone la resistenza e la tenacità. Spingere la temperatura troppo in alto, anche se al di sotto del punto di fusione, può quindi essere controproducente per ottenere prestazioni meccaniche ottimali.

L'Influenza del Tempo

Temperatura e tempo sono variabili interdipendenti nella sinterizzazione.

Una temperatura più bassa può talvolta ottenere la stessa densificazione di una temperatura più alta se il tempo di lavorazione viene significativamente esteso. Questa è una strategia comune utilizzata per affinare la struttura dei grani e controllare le proprietà finali con alta precisione.

Come Determinare la Temperatura Corretta

Il tuo obiettivo specifico determinerà il punto ideale all'interno della finestra di temperatura praticabile. Usa il punto di fusione del materiale come riferimento iniziale e regola in base al tuo obiettivo primario.

- Se il tuo obiettivo primario è raggiungere la massima densità e resistenza: Punta a una temperatura più alta all'interno della finestra di sinterizzazione (es. 0,75 - 0,9 Tm) per massimizzare il tasso di diffusione, ma monitora attentamente l'inizio di una rapida crescita dei grani.

- Se il tuo obiettivo primario è controllare una struttura a grana fine per la tenacità: Usa una temperatura più bassa (es. 0,6 - 0,7 Tm) e compensa con un tempo di mantenimento più lungo per ottenere densità sopprimendo l'eccessiva crescita dei grani.

- Se stai lavorando con un materiale nuovo o non caratterizzato: Inizia calcolando la finestra teorica basata sul suo punto di fusione (Tm), quindi conduci una serie di esperimenti controllati per osservare la densificazione e l'evoluzione microstrutturale a diverse temperature.

In definitiva, la temperatura è la leva principale che utilizzi per guidare il processo di sinterizzazione verso le proprietà finali desiderate del materiale.

Tabella Riassuntiva:

| Fattore | Ruolo nella Sinterizzazione | Linea Guida Temperatura |

|---|---|---|

| Limite Inferiore | Attiva la diffusione atomica | ≥ 0,6 x Temp. di Fusione (Tm) |

| Limite Superiore | Previene la fusione e l'eccessiva crescita dei grani | < Temp. di Fusione (Tm) |

| Obiettivo: Max Densità/Resistenza | Massimizza il tasso di diffusione | 0,75 - 0,9 Tm |

| Obiettivo: Struttura a Grana Fine | Sopprime la crescita dei grani | 0,6 - 0,7 Tm (con tempo più lungo) |

Ottieni un controllo preciso sul tuo processo di sinterizzazione con KINTEK.

Scegliere la temperatura giusta è fondamentale per sviluppare materiali con l'esatta densità, resistenza e microstruttura di cui hai bisogno. KINTEK è specializzata in forni da laboratorio ad alte prestazioni che offrono il controllo preciso della temperatura e il riscaldamento uniforme richiesti per risultati di sinterizzazione affidabili.

I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per i tuoi materiali specifici e i tuoi obiettivi di ricerca. Ottimizziamo insieme i tuoi risultati di sinterizzazione—contatta il nostro team oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti