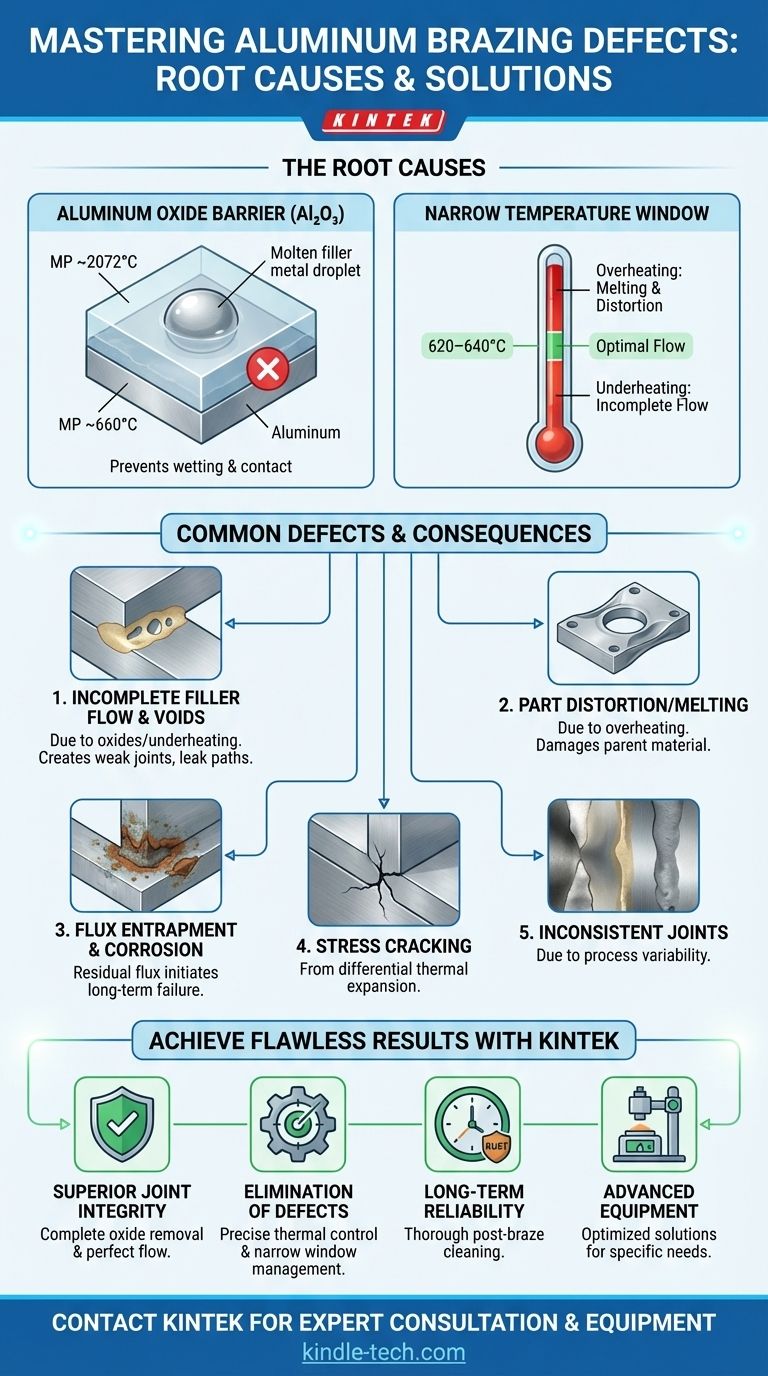

I difetti primari nella brasatura dell'alluminio derivano direttamente da due sfide fondamentali: la rapida formazione di uno strato di ossido ostinato e la finestra di temperatura estremamente ristretta tra il metallo d'apporto e l'alluminio di base. Questo strato di ossido impedisce al metallo d'apporto di bagnare correttamente il giunto, portando a legami incompleti e vuoti. Contemporaneamente, anche piccole deviazioni di temperatura possono sciogliere il materiale genitore o non attivare il metallo d'apporto, entrambi i casi con conseguente fallimento del giunto.

Il successo nella brasatura dell'alluminio non riguarda solo la tecnica, ma un preciso controllo del processo. La sfida fondamentale è gestire la natura reattiva dell'alluminio e le sue proprietà termiche implacabili, che sono la causa principale di quasi tutti i difetti comuni di brasatura.

Le cause principali dei difetti di brasatura dell'alluminio

Per risolvere o prevenire i difetti, è necessario comprendere la scienza dei materiali sottostante che rende la brasatura dell'alluminio una sfida unica. I fallimenti più comuni sono conseguenze dirette di queste proprietà.

La barriera di ossido di alluminio (Al₂O₃)

L'alluminio è altamente reattivo e forma istantaneamente uno strato duro e trasparente di ossido di alluminio (Al₂O₃) quando esposto all'aria.

Questo strato di ossido ha un punto di fusione di circa 2072°C (3762°F), che è molto più alto del punto di fusione dell'alluminio di base stesso, circa 660°C (1220°F).

Poiché l'ossido non si scioglie durante il ciclo di brasatura, agisce come una barriera fisica. Ciò impedisce al metallo d'apporto fuso di entrare in contatto e fluire attraverso il metallo di base, un fenomeno noto come bagnatura. Questa è la più grande sfida nella brasatura dell'alluminio.

La finestra di processo a temperatura ristretta

Le leghe per brasatura dell'alluminio sono progettate per fondere a una temperatura solo leggermente inferiore a quella del materiale di base, spesso con un divario di soli 20-40°C.

Ciò crea una finestra di processo estremamente ristretta e implacabile. Il surriscaldamento di un piccolo margine causerà la fusione, l'abbassamento o la distorsione dei componenti principali.

Al contrario, il sottoriscaldamento impedirà al metallo d'apporto di diventare completamente liquido. Ciò inibisce la sua capacità di fluire per azione capillare, necessaria per riempire completamente il vuoto nel giunto. Una distribuzione termica uniforme su tutto l'assemblaggio è fondamentale.

Flusso incompleto del metallo d'apporto e vuoti

Il risultato diretto della mancata gestione degli ossidi o della temperatura è un giunto incompleto. Questi difetti si manifestano come vuoti, salti o aree non bagnate.

Quando il metallo d'apporto incontra una zona di ossido non flussata o un punto freddo, il suo flusso viene arrestato. Potrebbe "ammassarsi" sulla superficie invece di essere aspirato nel giunto.

Questi vuoti agiscono come concentratori di stress, riducendo drasticamente la resistenza meccanica del giunto. Creano anche potenziali percorsi di fuga in applicazioni che richiedono una tenuta ermetica.

Comprendere i compromessi e le complicazioni

Oltre alle sfide principali, diversi altri fattori possono introdurre difetti o complicare il processo di brasatura, in particolare per quanto riguarda la selezione dei materiali e l'affidabilità post-processo.

Dilatazione termica differenziale

Quando si brasa l'alluminio a un materiale diverso, come rame o acciaio, i loro diversi tassi di dilatazione termica diventano una preoccupazione importante.

Quando l'assemblaggio si raffredda dalla temperatura di brasatura, un materiale si contrarrà più o più velocemente dell'altro. Ciò genera un significativo stress interno sul giunto brasato appena formato.

Questo stress può essere abbastanza forte da causare crepe nel metallo d'apporto o persino nel materiale di base, portando a un cedimento del giunto immediato o ritardato.

La sfida della riparazione dei difetti

Sebbene i giunti difettosi possano spesso essere riparati mediante ri-brasatura, il processo non è così semplice come riscaldare nuovamente il pezzo.

Durante il ciclo di brasatura iniziale, la composizione chimica della lega d'apporto cambia leggermente, il che aumenta la sua temperatura di rifusione.

Il semplice riscaldamento dell'assemblaggio probabilmente non sarà sufficiente per rifondere il metallo d'apporto esistente. Una riparazione riuscita richiede quasi sempre l'applicazione di ulteriore nuovo metallo d'apporto all'area difettosa.

Intrappolamento e corrosione del flusso

Per abbattere lo strato di ossido di alluminio, in molti processi di brasatura vengono utilizzati flussi chimici. Questi flussi sono tipicamente altamente corrosivi.

Se il flusso non viene completamente rimosso dopo la brasatura, i residui possono rimanere intrappolati all'interno del giunto.

Questo flusso intrappolato attirerà l'umidità e innescherà la corrosione nel tempo, compromettendo l'integrità e l'affidabilità a lungo termine del giunto.

Ottenere una brasatura dell'alluminio di successo

Sulla base di queste sfide, il successo del tuo progetto dipende dal controllo preciso delle variabili di processo. La tua strategia dovrebbe affrontare direttamente le cause principali del fallimento.

- Se il tuo obiettivo principale è l'integrità del giunto: dai priorità alla pulizia meticolosa e all'applicazione corretta del flusso (o di un ambiente sottovuoto senza flusso) per rimuovere completamente lo strato di ossido prima del riscaldamento.

- Se il tuo obiettivo principale è evitare la distorsione del pezzo: implementa un controllo preciso e uniforme della temperatura con apparecchiature calibrate per rimanere all'interno della ristretta finestra di processo.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: assicurati un processo di pulizia post-brasatura accurato per rimuovere tutti i residui di flusso corrosivi dall'assemblaggio.

- Se stai brasando materiali dissimili: progetta il giunto con caratteristiche che possano compensare la dilatazione termica differenziale per prevenire la fessurazione indotta da stress durante il raffreddamento.

Padroneggiare la brasatura dell'alluminio è una questione di rispetto delle proprietà del materiale e di implementazione di una rigorosa disciplina di processo.

Tabella riassuntiva:

| Tipo di difetto | Causa principale | Conseguenza primaria |

|---|---|---|

| Barriera di ossido di alluminio | Rapida formazione di uno strato di ossido ad alto punto di fusione (Al₂O₃) | Impedisce la bagnatura del metallo d'apporto, portando a legami incompleti |

| Flusso incompleto del metallo d'apporto e vuoti | Controllo improprio della temperatura o rimozione insufficiente dell'ossido | Crea giunti deboli e potenziali percorsi di fuga |

| Distorsione/fusione del pezzo | Surriscaldamento oltre la ristretta finestra di processo di 20-40°C | Fonde o deforma i componenti di alluminio di base |

| Intrappolamento e corrosione del flusso | Mancata rimozione dei residui di flusso corrosivo dopo la brasatura | Innesca la corrosione a lungo termine, compromettendo l'integrità del giunto |

| Fessurazione da stress | Dilatazione termica differenziale durante la brasatura di materiali dissimili | Causa il cedimento immediato o ritardato del giunto durante il raffreddamento |

Ottieni una brasatura dell'alluminio impeccabile con KINTEK

Hai difficoltà con le barriere di ossido, i giunti incoerenti o la distorsione del pezzo? Il successo del tuo laboratorio dipende da una gestione termica precisa e dal controllo del processo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati necessari per padroneggiare le sfide della brasatura dell'alluminio.

Forniamo soluzioni che offrono:

- Integrità del giunto superiore: garantisce la rimozione completa dell'ossido e un flusso perfetto del metallo d'apporto per legami forti e affidabili.

- Eliminazione dei difetti: mantiene la finestra di temperatura critica e ristretta per prevenire la fusione e la distorsione del metallo di base.

- Affidabilità a lungo termine: ottieni una pulizia accurata dopo la brasatura per prevenire la corrosione indotta dal flusso.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di brasatura. Contatta KINTEK oggi per una consulenza e scopri l'attrezzatura giusta per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili