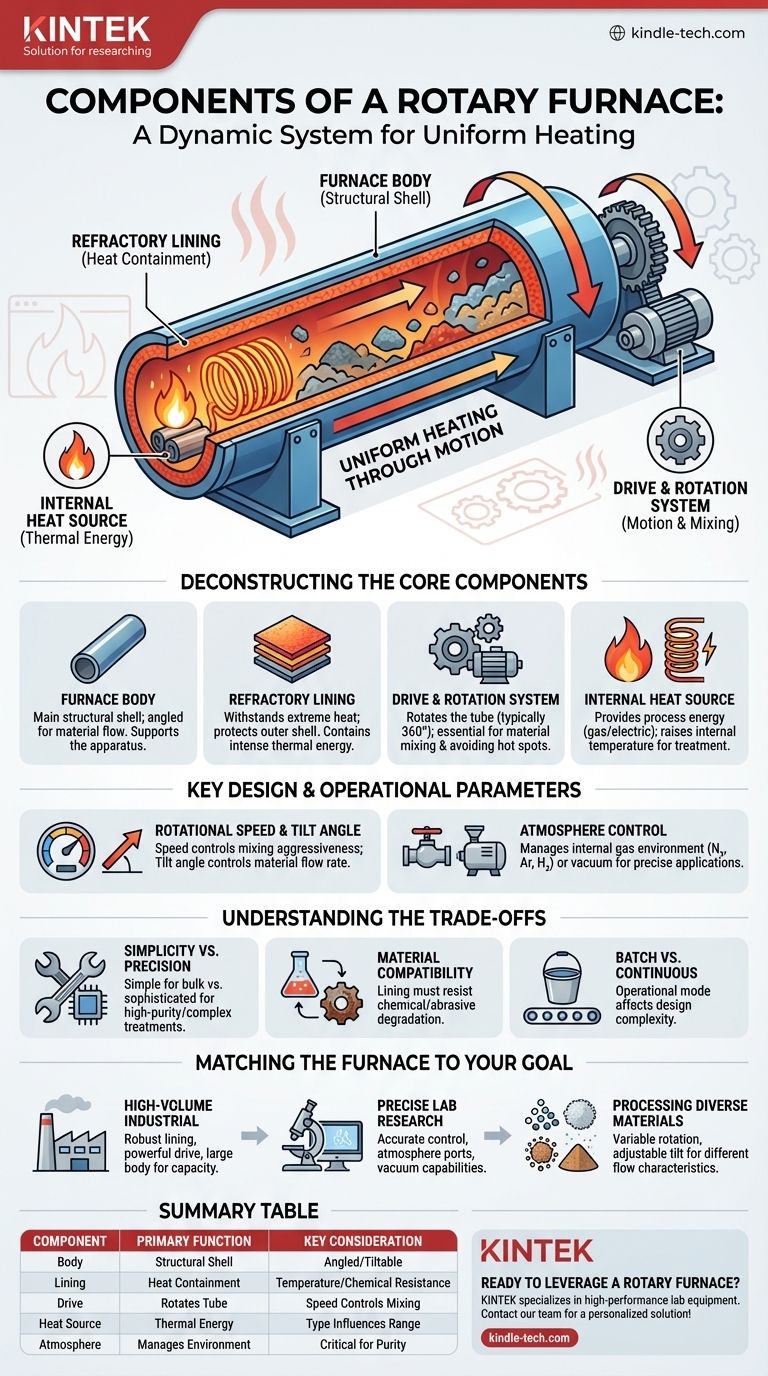

Nella sua essenza, un forno rotante è un sistema dinamico progettato per un riscaldamento uniforme attraverso il movimento. I suoi componenti principali sono il corpo principale del forno, un rivestimento refrattario interno per contenere il calore, un ingranaggio di azionamento o sistema di rotazione e una fonte di calore interna per fornire l'energia termica necessaria.

L'intuizione chiave è che un forno rotante non è un forno statico. È un sistema integrato in cui i componenti meccanici (corpo, azionamento) e termici (rivestimento, fonte di calore) lavorano insieme per mescolare attivamente i materiali, assicurando che ogni particella sia riscaldata in modo uniforme ed efficiente.

Decomposizione dei Componenti Principali

Comprendere come funziona un forno rotante inizia con le sue parti fondamentali. Ogni componente svolge uno scopo distinto nel processo complessivo di riscaldamento controllato e uniforme.

Il Corpo e la Struttura del Forno

Il corpo del forno è l'involucro esterno principale, tipicamente un cilindro o un tubo metallico. Questa struttura fornisce il supporto fondamentale per l'intero apparato ed è spesso progettata per essere installata con un'angolazione per facilitare il movimento del materiale. In molti progetti, specialmente per uso di laboratorio, l'intero corpo può essere inclinato.

Il Rivestimento Refrattario

All'interno del corpo metallico si trova uno strato cruciale di materiale refrattario. Questo rivestimento è progettato per resistere a temperature estreme, proteggendo l'involucro metallico esterno da stress termici e danni. È l'elemento primario responsabile del contenimento del calore intenso richiesto per la fusione o il trattamento termico.

Il Sistema di Azionamento e Rotazione

Questo è il meccanismo che dà il nome al forno rotante. Un ingranaggio di azionamento e un sistema motore fanno ruotare il tubo del forno, tipicamente di 360°. Questo movimento costante è essenziale per rimescolare e mescolare i materiali all'interno, prevenendo punti caldi e garantendo una temperatura costante in tutto il lotto.

La Fonte di Calore Interna

La fonte di calore fornisce l'energia per il processo. Sebbene il tipo specifico possa variare (ad esempio, bruciatori a gas, elementi elettrici), la sua funzione è quella di aumentare la temperatura interna al livello desiderato per la fusione o il trattamento di materiali come polveri, granuli e solidi.

Parametri Chiave di Progettazione e Operativi

Oltre alle parti fisiche, diverse variabili di progettazione dettano le prestazioni del forno e l'idoneità per applicazioni specifiche.

Velocità di Rotazione e Angolo di Inclinazione

La velocità di rotazione influenza direttamente l'aggressività con cui il materiale viene mescolato. L'angolo di inclinazione del corpo del forno controlla la velocità con cui il materiale si muove dall'estremità di carico all'estremità di scarico nei processi continui o semi-continui.

Dimensioni del Tubo e del Rivestimento

Il diametro, la lunghezza e lo spessore del tubo del forno sono fattori di progettazione critici. Queste dimensioni determinano la capacità del forno (la quantità di materiale che può elaborare) e la sua efficienza termica e durata.

Sistemi di Controllo dell'Atmosfera

Per applicazioni precise, specialmente in ambienti di laboratorio, i forni sono dotati di porte per controllare l'atmosfera interna. Ciò consente l'introduzione di gas specifici come azoto, argon o idrogeno per creare un ambiente inerte o reattivo. Una pompa a vuoto esterna può anche essere utilizzata per operare in condizioni di vuoto.

Comprendere i Compromessi e le Considerazioni

Sebbene efficace, la progettazione di un forno rotante presenta specifiche considerazioni operative che devono essere gestite.

Semplicità vs. Precisione

L'operazione di base di carico e fusione può spesso essere gestita da lavoratori relativamente non qualificati, rendendola robusta per la lavorazione in massa. Tuttavia, il raggiungimento di risultati di elevata purezza o trattamenti termici complessi richiede un controllo preciso della temperatura, della velocità di rotazione e dell'atmosfera, il che richiede sistemi più sofisticati e una supervisione qualificata.

Compatibilità dei Materiali

Il materiale utilizzato per il tubo del forno e il rivestimento deve essere compatibile con le sostanze in lavorazione. Reazioni chimiche aggressive o materiali abrasivi possono degradare il rivestimento refrattario nel tempo, rendendo necessaria la manutenzione e la sostituzione.

Processo Batch vs. Continuo

Una considerazione chiave è la modalità operativa. La semplice lavorazione a lotti (batch) prevede il carico, il riscaldamento per un tempo prestabilito (ad esempio, 4-6 ore) e lo scarico. I sistemi continui richiedono progetti più complessi per gestire il flusso costante di materiale attraverso il tubo angolato e rotante.

Abbinare il Forno al Tuo Obiettivo

Selezionare o utilizzare un forno rotante in modo efficace significa allineare i suoi componenti e le sue capacità con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fusione industriale ad alto volume: Dai priorità a un rivestimento refrattario robusto e spesso, un sistema di azionamento potente e affidabile e un corpo del forno grande per massimizzare la capacità del lotto.

- Se il tuo obiettivo principale è la ricerca di laboratorio precisa: Dai enfasi a sistemi di controllo computerizzati accurati per temperatura e rotazione, insieme a porte integrate per l'introduzione di gas e capacità di vuoto.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi: Cerca un design con velocità di rotazione variabile e un angolo di inclinazione regolabile per adattarsi alle diverse caratteristiche di flusso di polveri, granuli o solidi.

In definitiva, comprendere come ogni componente contribuisce alla funzione del forno ti consente di sfruttare i suoi vantaggi unici per la tua applicazione specifica.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Considerazione Chiave |

|---|---|---|

| Corpo del Forno | Guscio strutturale principale e supporto | Spesso angolato per il flusso del materiale; può essere inclinabile |

| Rivestimento Refrattario | Contiene calore estremo, protegge il guscio | Il materiale deve resistere alle temperature e ai prodotti chimici del processo |

| Sistema di Azionamento/Rotazione | Fa ruotare il tubo del forno per la miscelazione | La velocità controlla l'aggressività della miscelazione |

| Fonte di Calore | Fornisce energia termica (gas/elettrica) | Il tipo influenza l'intervallo di temperatura e il controllo |

| Controllo dell'Atmosfera | Gestisce l'ambiente interno del gas (es. N₂, Ar) | Critico per applicazioni di laboratorio precise e purezza |

Pronto a sfruttare un forno rotante per le esigenze uniche del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni rotanti su misura per la ricerca e la lavorazione dei materiali. Che tu abbia bisogno di un controllo preciso della temperatura, della gestione dell'atmosfera o di un sistema robusto per materiali diversi, i nostri esperti possono aiutarti a selezionare la configurazione perfetta. Contatta il nostro team oggi stesso per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Dove possiamo usare l'olio di pirolisi? Sblocca il suo potenziale come combustibile rinnovabile e materia prima chimica.

- Cos'è il processo di pirolisi flash? Massimizzare la resa di bio-olio liquido da biomassa e plastica

- Cos'è la pirolisi a letto fluido? Convertire in modo efficiente i rifiuti in bio-olio e combustibili

- Qual è la teoria della gassificazione? Padroneggiare la conversione di biomassa e rifiuti in syngas

- Il processo di pirolisi è ecologico? Sbloccare il valore dai rifiuti con tecnologia responsabile

- Qual è la dimensione delle particelle per la pirolisi veloce? Ottimizza la resa del tuo bio-olio con la dimensione giusta

- Quali sono le emissioni della pirolisi? Trasformare i rifiuti in prodotti preziosi e controllabili

- Cos'è lo smaltimento dei rifiuti solidi tramite pirolisi? Una guida alla trasformazione dei rifiuti in ricchezza