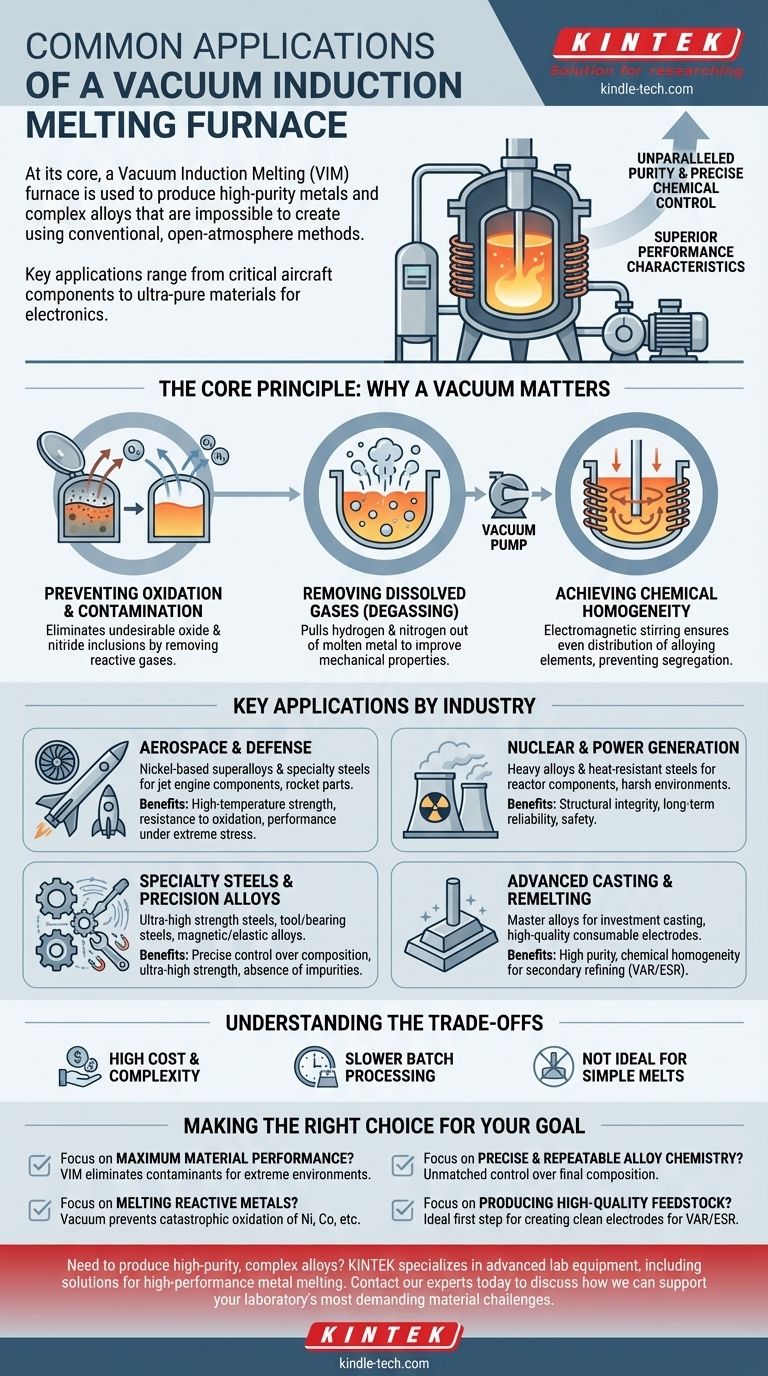

Nella sua essenza, un forno a induzione sottovuoto (VIM) viene utilizzato per produrre metalli ad alta purezza e leghe complesse che sono impossibili da creare con metodi convenzionali in atmosfera aperta. Le sue applicazioni comuni spaziano dalla fusione di componenti critici per aerei e acciai speciali alla raffinazione dei materiali ultra-puri richiesti dalle industrie elettroniche e nucleari.

Lo scopo essenziale di un forno a induzione sottovuoto non è solo fondere il metallo; è ottenere una purezza impareggiabile e un controllo chimico preciso. L'ambiente sottovuoto è la chiave, eliminando la contaminazione atmosferica per produrre materiali con caratteristiche di prestazioni superiori.

Il Principio Fondamentale: Perché il Sottovuoto è Importante

Per comprendere le applicazioni di un forno VIM, devi prima capire il problema fondamentale che risolve: la contaminazione. Molti metalli ad alte prestazioni sono altamente reattivi con i gas presenti nell'aria, in particolare con l'ossigeno.

Prevenzione di Ossidazione e Contaminazione

Quando le leghe avanzate vengono fuse all'aria aperta, reagiscono con ossigeno e azoto. Questo forma inclusioni indesiderate di ossidi e nitruri, che compromettono la resistenza, la durata e l'integrità generale del materiale.

Un forno VIM opera sotto un alto vuoto, rimuovendo questi gas reattivi. Ciò impedisce la formazione di impurità, con conseguente prodotto finale più pulito e di qualità superiore.

Rimozione di Gas Disciolti

L'ambiente sottovuoto svolge anche una funzione di raffinazione critica nota come degasaggio. Estrae i gas disciolti, come idrogeno e azoto, dal metallo fuso.

Questo processo migliora significativamente le proprietà meccaniche del materiale, prevenendo problemi come l'infragilimento da idrogeno.

Ottenimento di Omogeneità Chimica

I forni VIM utilizzano l'induzione elettromagnetica sia per riscaldare che per agitare il metallo fuso. Questa agitazione elettromagnetica è fondamentale per garantire che tutti gli elementi di lega siano distribuiti in modo perfettamente uniforme in tutta la massa fusa.

Il risultato è una lega completamente omogenea con proprietà costanti, priva della segregazione che può affliggere altri metodi di fusione.

Applicazioni Chiave per Settore

Le capacità uniche dei forni VIM li rendono indispensabili nei settori in cui il cedimento del materiale non è un'opzione. Vengono utilizzati per produrre materiali che devono funzionare in condizioni estreme.

Aerospaziale e Difesa

Questo è un settore di applicazione primario. I forni VIM vengono utilizzati per produrre superleghe a base di nichel e acciai speciali per pale di turbine di motori a reazione, componenti di razzi e altre parti critiche dell'aerospazio.

Questi componenti devono resistere a temperature estreme e stress meccanici, e la purezza ottenuta in un forno VIM è essenziale per queste prestazioni.

Nucleare e Generazione di Energia

Le industrie nucleare e della generazione di energia si affidano a leghe pesanti e acciai resistenti al calore per componenti che operano in ambienti difficili e corrosivi.

Un forno VIM garantisce che questi materiali abbiano la purezza e l'integrità strutturale necessarie per la sicurezza e l'affidabilità a lungo termine.

Acciai Speciali e Leghe di Precisione

La tecnologia VIM è fondamentale per la produzione di una vasta gamma di materiali avanzati, tra cui:

- Acciai ad altissima resistenza

- Acciai per utensili e cuscinetti

- Leghe magnetiche ed elastiche

In ogni caso, il controllo preciso della composizione della lega e l'assenza di impurità sono ciò che crea le proprietà desiderate del materiale.

Fusione e Rifusione Avanzate

I forni VIM sono spesso il primo passo in un processo di produzione più ampio. Vengono utilizzati per creare leghe madri per la fusione a cera persa di precisione e per produrre elettrodi consumabili di alta qualità.

Questi elettrodi vengono poi utilizzati in processi di raffinazione secondaria come la Rifusione ad Arco Sottovuoto (VAR) o la Rifusione Elettroscoria (ESR) per raggiungere livelli di purezza ancora più elevati.

Comprensione dei Compromessi

Sebbene potente, un forno VIM è uno strumento specializzato con compromessi intrinseci che lo rendono inadatto a tutte le applicazioni.

Costo Elevato e Complessità

Si tratta di sistemi complessi che coinvolgono elettronica ad alta potenza, pompe per vuoto robuste e controlli sofisticati. Ciò comporta un investimento di capitale significativo e costi operativi più elevati rispetto ai forni convenzionali.

Lavorazione a Lotti Più Lenta

I forni VIM operano su base batch. Questo è ideale per il controllo qualità e la produzione di leghe specializzate, ma comporta una produttività inferiore rispetto ai processi di fusione continua utilizzati per i metalli commodity ad alto volume.

Non Ideale per Fusioni Semplici

Per applicazioni in cui la purezza del materiale non è la preoccupazione principale - come la fusione di ghisa di base o acciai semplici - un forno VIM è un eccesso non necessario. Un forno a induzione o ad arco standard è molto più conveniente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno VIM è una decisione guidata interamente dai requisiti del materiale finale. Il suo valore è direttamente legato alla necessità di purezza e controllo chimico preciso.

- Se il tuo obiettivo principale sono le massime prestazioni del materiale: Un forno VIM è la scelta definitiva per eliminare i contaminanti e produrre leghe in grado di resistere ad ambienti estremi.

- Se il tuo obiettivo principale è una chimica della lega precisa e ripetibile: L'ambiente sottovuoto controllato e l'agitazione elettromagnetica forniscono un controllo impareggiabile sulla composizione finale.

- Se il tuo obiettivo principale è la fusione di metalli reattivi: Per leghe a base di nichel, cobalto o altri elementi reattivi, il vuoto è non negoziabile per prevenire un'ossidazione catastrofica.

- Se il tuo obiettivo principale è la produzione di materiale di base di alta qualità per la raffinazione secondaria: Un forno VIM è il primo passo ideale per creare elettrodi puliti e omogenei per processi VAR o ESR.

In definitiva, un forno a induzione sottovuoto viene scelto quando l'integrità e le prestazioni del materiale finale non possono essere compromesse.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Benefici Chiave del Materiale |

|---|---|---|

| Aerospaziale e Difesa | Pale di turbine di motori a reazione, componenti di razzi | Resistenza alle alte temperature, resistenza all'ossidazione |

| Nucleare e Generazione di Energia | Componenti di reattori, parti resistenti al calore | Integrità strutturale, affidabilità a lungo termine in ambienti difficili |

| Acciai e Leghe Speciali | Acciai per utensili, acciai per cuscinetti, leghe magnetiche | Altissima resistenza, proprietà meccaniche precise |

| Fusione Avanzata | Leghe madri, elettrodi consumabili per VAR/ESR | Alta purezza, omogeneità chimica per la raffinazione secondaria |

Necessiti di produrre leghe complesse ad alta purezza? KINTEK è specializzata in attrezzature di laboratorio avanzate, comprese soluzioni per la fusione di metalli ad alte prestazioni. La nostra esperienza può aiutarti a ottenere il controllo chimico preciso e la purezza del materiale richiesti per applicazioni aerospaziali, nucleari e di acciai speciali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide di materiali più esigenti del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un forno a fusione ad alta temperatura per il Chromel-TaC? Ottenere una superiorità nell'omogeneità

- Quanto è accurata la fusione sottovuoto? Ottieni prototipi ad alta fedeltà e produzione a basso volume

- Come funziona un forno a induzione sotto vuoto? Padroneggiare la fusione di metalli ad alta purezza

- Qual è il ruolo dei forni a induzione sotto vuoto nella preparazione delle superleghe a base di nichel? Raggiungere la massima purezza chimica

- Qual è la funzione principale di un forno a induzione nella fusione della lega Al-Fe-Ni? Raggiungere un'omogeneità chimica senza pari

- Qual è il principio base del riscaldamento a induzione? Riscaldamento rapido, preciso e senza contatto spiegato

- Qual è l'uso del forno a induzione per la fusione? Ottenere una fusione dei metalli veloce, pulita e precisa

- Il riscaldamento a induzione funziona con l'alluminio? Una guida per riscaldare in modo efficiente i metalli non magnetici