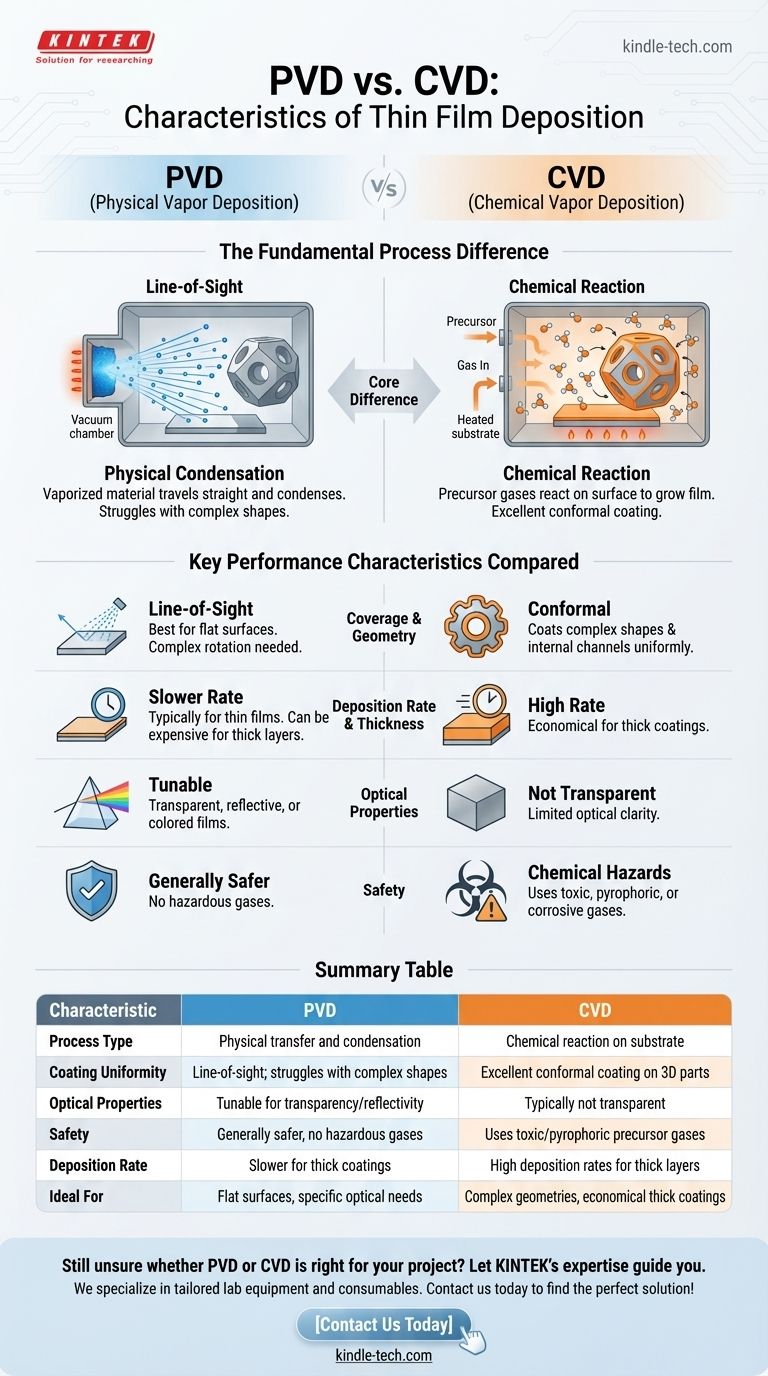

In sostanza, PVD e CVD sono processi fondamentalmente diversi per l'applicazione di film sottili. La deposizione fisica da fase vapore (PVD) è un processo a linea di vista che trasferisce fisicamente un materiale da una sorgente a un substrato, dove condensa come rivestimento. Al contrario, la deposizione chimica da fase vapore (CVD) utilizza gas precursori che subiscono una reazione chimica direttamente sulla superficie del substrato per far crescere il film da zero.

La scelta tra PVD e CVD non riguarda quale sia intrinsecamente "migliore", ma quale processo si allinea con i requisiti specifici della tua applicazione. Il PVD offre precisione e purezza del materiale, mentre il CVD eccelle nel rivestimento uniforme di geometrie complesse ed è spesso più economico per strati spessi.

La differenza fondamentale del processo

Per scegliere correttamente, devi prima capire come funziona ogni metodo a livello granulare. I nomi stessi - Physical Vapor Deposition e Chemical Vapor Deposition - rivelano la distinzione principale.

Come funziona il PVD: condensazione fisica

Il PVD è un processo a "linea di vista". Un materiale sorgente solido viene vaporizzato all'interno di una camera a vuoto tramite metodi come lo sputtering o l'evaporazione.

Questi atomi e molecole vaporizzati viaggiano in linea retta e condensano fisicamente sul substrato, formando il film sottile. Pensala come alla verniciatura a spruzzo, dove la vernice atterra solo sulle superfici che può vedere direttamente.

Come funziona il CVD: reazione chimica

Il CVD è un processo chimico. Uno o più gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato.

Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono e si decompongono, lasciando dietro di sé un materiale solido che forma il rivestimento. Ciò consente al film di "crescere" su tutte le superfici esposte, anche in recessi profondi o fori.

Caratteristiche chiave delle prestazioni a confronto

Le differenze nel processo portano a vantaggi e svantaggi distinti che influenzano direttamente le prestazioni, il costo e l'idoneità dell'applicazione.

Copertura e geometria

Il vantaggio principale del CVD è la sua capacità di creare rivestimenti altamente conformi. Poiché la reazione chimica avviene ovunque il gas possa raggiungere, può rivestire uniformemente forme complesse, canali interni e parti 3D intricate.

Il PVD, essendo un processo a linea di vista, ha difficoltà con le geometrie complesse. Eccelle nel rivestimento di superfici piane ma richiede una complessa rotazione e manipolazione delle parti per ottenere la copertura su oggetti non planari.

Velocità di deposizione e spessore

I processi CVD hanno spesso alte velocità di deposizione, rendendoli più economici per produrre i rivestimenti spessi richiesti per determinate applicazioni di resistenza all'usura o alla corrosione.

Il PVD è tipicamente utilizzato per film più sottili, anche se sono possibili rivestimenti spessi. Il processo può essere più lento e quindi più costoso per costruire uno spessore significativo.

Proprietà ottiche

Il PVD offre una notevole versatilità per le applicazioni ottiche. Il processo può essere finemente sintonizzato per depositare film che sono trasparenti, riflettenti o che hanno colori specifici.

I rivestimenti CVD, a causa del loro processo di crescita e della chimica, tipicamente non sono trasparenti. Ciò limita il loro utilizzo in applicazioni in cui la chiarezza ottica è un requisito.

Comprendere i compromessi

Nessuna delle due tecnologie è una soluzione universale. Riconoscere i loro limiti intrinseci è fondamentale per prendere una decisione informata.

Il fattore sicurezza: i rischi chimici del CVD

Una considerazione importante per il CVD è la sua dipendenza da gas precursori che possono essere tossici, piroforici (si incendiano all'aria) o corrosivi. Ciò introduce protocolli significativi di sicurezza, stoccaggio e manipolazione che non sono una preoccupazione principale per la maggior parte dei processi PVD.

Il vincolo del PVD: vuoto e linea di vista

Il principale svantaggio del PVD è la sua natura a linea di vista, che rende il rivestimento uniforme di parti complesse una sfida ingegneristica significativa. Inoltre, molti processi PVD richiedono un vuoto spinto, il che aumenta la complessità e il costo delle apparecchiature.

L'equazione economica

Il CVD può essere più economico per la produzione ad alto volume di rivestimenti spessi su parti complesse grazie alle maggiori velocità di deposizione e all'assenza della necessità di un vuoto spinto. Tuttavia, i costi associati alla manipolazione di gas pericolosi possono compensare questi risparmi.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dal requisito più critico del tuo progetto. Valuta il tuo obiettivo principale per trovare il percorso più efficace ed efficiente da seguire.

- Se la tua attenzione principale è rivestire uniformemente forme 3D complesse: Il CVD è la scelta superiore grazie alla sua deposizione non a linea di vista.

- Se la tua attenzione principale è ottenere proprietà ottiche specifiche come la trasparenza: Il PVD fornisce il controllo e le opzioni di materiale necessari.

- Se la tua attenzione principale è la sicurezza e la semplificazione della manipolazione dei materiali: Il PVD evita i gas precursori tossici e corrosivi associati al CVD.

- Se la tua attenzione principale è produrre rivestimenti molto spessi in modo economico: Le alte velocità di deposizione del CVD lo rendono spesso la soluzione più conveniente.

Comprendere queste differenze fondamentali ti consente di selezionare la tecnologia di deposizione che serve direttamente i tuoi obiettivi ingegneristici.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da fase vapore) | CVD (Deposizione chimica da fase vapore) |

|---|---|---|

| Tipo di processo | Trasferimento fisico e condensazione | Reazione chimica sul substrato |

| Uniformità del rivestimento | Linea di vista; difficoltà con forme complesse | Eccellente rivestimento conforme su parti 3D |

| Proprietà ottiche | Sintonizzabile per trasparenza/riflettività | Tipicamente non trasparente |

| Sicurezza | Generalmente più sicuro, nessun gas pericoloso | Utilizza gas precursori tossici/piroforici |

| Velocità di deposizione | Più lento per rivestimenti spessi | Alte velocità di deposizione per strati spessi |

| Ideale per | Superfici piane, esigenze ottiche specifiche | Geometrie complesse, rivestimenti spessi economici |

Ancora incerto se PVD o CVD sia giusto per il tuo progetto? Lascia che l'esperienza di KINTEK ti guidi. Siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo su misura per tutte le tue esigenze di deposizione di film sottili. Il nostro team può aiutarti a selezionare la tecnologia ottimale per raggiungere i tuoi specifici requisiti di rivestimento in termini di prestazioni, sicurezza ed efficienza dei costi. Contattaci oggi per discutere della tua applicazione e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto