In sintesi, un forno a induzione è un sistema di fusione altamente efficiente e pulito che utilizza principi elettromagnetici anziché la combustione. Le sue caratteristiche chiave includono un controllo preciso della temperatura, un basso impatto ambientale e la capacità di generare calore direttamente all'interno del metallo da fondere. Il sistema è costituito da un alimentatore, un'unità di controllo e una bobina di rame raffreddata ad acqua che circonda un crogiolo contenente il materiale di carica.

Il vantaggio principale di un forno a induzione è la sua capacità di fondere materiali con eccezionale purezza e precisione compositiva. Utilizzando l'elettricità per indurre calore direttamente all'interno del metallo, elimina la contaminazione da combustibile o elettrodi e fornisce un'azione di agitazione naturale per un prodotto finale perfettamente omogeneo.

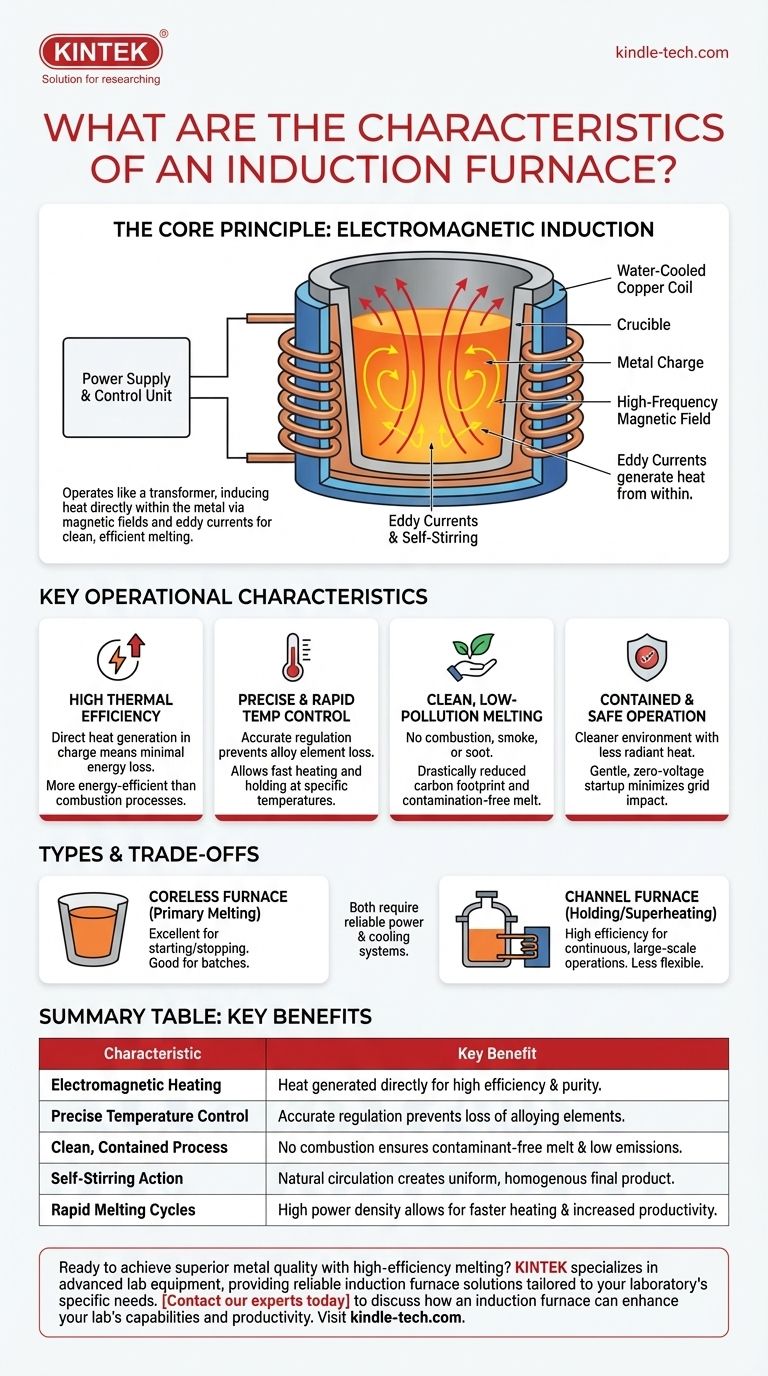

Come funziona un forno a induzione: il principio fondamentale

La tecnologia alla base di un forno a induzione è fondamentalmente diversa dai tradizionali forni a combustibile o ad arco. Si basa su un fenomeno fisico pulito, contenuto e altamente controllabile.

La potenza dell'induzione elettromagnetica

Un forno a induzione funziona come un trasformatore. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso una bobina di rame, creando un campo magnetico potente e rapidamente mutevole attorno al crogiolo.

Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, il campo magnetico induce correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite.

La resistenza naturale del metallo al flusso di queste correnti parassite genera un calore immenso, causando la fusione del materiale dall'interno verso l'esterno.

Componenti chiave del sistema

Un sistema completo di forno a induzione è più di una semplice scatola di fusione. Le sue parti chiave includono:

- Bobina induttrice: Una bobina di rame raffreddata ad acqua che genera il campo magnetico.

- Crogiolo: Un contenitore refrattario che contiene la carica metallica all'interno della bobina.

- Alimentatore: Converte l'elettricità di rete nella CA ad alta frequenza necessaria per la bobina.

- Sistema di controllo: Consente agli operatori di regolare con precisione potenza, frequenza e temperatura.

- Sistema di raffreddamento: Un refrigeratore che fa circolare l'acqua attraverso la bobina per evitare il surriscaldamento.

L'effetto di auto-agitazione

L'intenso campo magnetico crea anche una forza che fa circolare vigorosamente il metallo fuso. Questa azione di agitazione intrinseca è un vantaggio importante, garantendo che la fusione raggiunga una temperatura uniforme e una composizione chimica omogenea senza agitatori meccanici.

Caratteristiche operative chiave

Il principio di funzionamento unico di un forno a induzione gli conferisce numerosi vantaggi operativi distinti che lo rendono la scelta preferita per molte fonderie moderne e applicazioni metallurgiche.

Alta efficienza termica

Poiché il calore viene generato direttamente all'interno del materiale di carica, pochissima energia viene persa nell'ambiente. Questo rende la fusione a induzione significativamente più efficiente dal punto di vista energetico rispetto ai processi che devono prima riscaldare una camera e poi trasferire quel calore al metallo.

Controllo preciso e rapido della temperatura

Gli operatori possono regolare il calore di fusione con estrema precisione semplicemente regolando la potenza erogata. Ciò consente un riscaldamento rapido e la capacità di mantenere una temperatura specifica, il che è fondamentale per prevenire la perdita di preziosi elementi leganti che possono bruciare a temperature eccessive.

Fusione pulita e a basso inquinamento

Il processo non comporta combustione, il che significa che non ci sono sottoprodotti come fumo, fuliggine o anidride carbonica. Ciò si traduce in un prodotto finale più pulito, privo di contaminazioni e con un impronta di carbonio drasticamente ridotta per l'impianto.

Funzionamento contenuto e sicuro

Il processo di fusione è completamente contenuto all'interno del crogiolo, portando a un ambiente di lavoro più pulito e sicuro con meno calore radiante e disordine rispetto ad altri tipi di forni. Le unità moderne presentano un avvio delicato, a tensione zero, minimizzando l'impatto sulla rete elettrica dell'impianto.

Comprendere i compromessi e le variazioni

Sebbene altamente efficaci, i forni a induzione non sono una soluzione universale. Comprendere i loro diversi tipi e requisiti è fondamentale per una corretta applicazione.

Forni a crogiolo senza nucleo vs. a canale

Il tipo più comune è il forno a induzione a crogiolo senza nucleo, che utilizza un semplice crogiolo circondato dalla bobina. È eccellente per la fusione primaria e può essere avviato e arrestato facilmente.

Un forno a induzione a canale è progettato in modo diverso, con un'unità di induzione più piccola collegata a un recipiente principale. Funziona più come un'unità di mantenimento o di surriscaldamento, mantenendo grandi volumi di metallo fuso e a temperatura. Questo tipo è meno flessibile ma altamente efficiente per operazioni continue e su larga scala.

Dipendenza dai sistemi di supporto

L'efficienza del forno dipende da un sofisticato ecosistema di apparecchiature di supporto. Un alimentatore affidabile e ad alta capacità e un robusto sistema di raffreddamento ad acqua (chiller) sono requisiti non negoziabili. Un guasto in uno di questi sistemi ausiliari interromperà l'intera operazione.

Investimento iniziale e cura dei refrattari

Il costo iniziale del capitale per un sistema di forno a induzione, inclusa l'elettronica di potenza, può essere superiore rispetto a tipi di forni più semplici. Inoltre, il crogiolo (rivestimento refrattario) è un articolo di consumo che richiede un'attenta monitoraggio e una sostituzione periodica.

Fare la scelta giusta per la tua applicazione

La scelta di un forno a induzione dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la qualità e la purezza della lega: Un forno a induzione è la scelta ideale, poiché il suo processo privo di contaminazioni e l'azione di auto-agitazione garantiscono una fusione pulita e omogenea.

- Se il tuo obiettivo principale è l'efficienza operativa: Questo forno offre un'efficienza energetica superiore, cicli di riscaldamento rapidi e il potenziale per un funzionamento continuo 24 ore su 24.

- Se il tuo obiettivo principale è la conformità ambientale: L'assenza di combustione ed emissioni lo rende una tecnologia superiore per soddisfare le rigorose normative ambientali e ridurre la tua impronta di carbonio.

In definitiva, il forno a induzione rappresenta un metodo moderno, preciso e altamente controllato per la fusione dei metalli, consentendo alle industrie di produrre materiali di qualità superiore in modo più efficiente e pulito.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave |

|---|---|

| Riscaldamento elettromagnetico | Calore generato direttamente all'interno del metallo per alta efficienza e purezza. |

| Controllo preciso della temperatura | La regolazione accurata previene la perdita di elementi leganti. |

| Processo pulito e contenuto | Nessuna combustione garantisce una fusione priva di contaminanti e basse emissioni. |

| Azione di auto-agitazione | La circolazione naturale crea un prodotto finale uniforme e omogeneo. |

| Cicli di fusione rapidi | L'alta densità di potenza consente un riscaldamento più rapido e una maggiore produttività. |

Pronto a ottenere una qualità superiore del metallo con una fusione ad alta efficienza?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati, fornendo soluzioni affidabili per forni a induzione su misura per le esigenze specifiche del tuo laboratorio. La nostra esperienza ti garantisce il controllo preciso della temperatura, l'efficienza energetica e i risultati privi di contaminazioni che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere come un forno a induzione può migliorare le capacità e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura del processo di riscaldamento a induzione? Sblocca il controllo preciso dal riscaldamento delicato a oltre 1800°C

- Il riscaldamento a induzione è adatto per la forgiatura? Ottieni precisione, velocità e controllo

- Qual è il ruolo di un sistema di riscaldamento a induzione ad alta frequenza nei test sul combustibile nucleare? Migliora la sicurezza con la simulazione LOCA

- Quali sono i vantaggi di un forno a induzione sottovuoto? Ottieni leghe ad alta purezza con VIM di precisione

- Qual è la differenza tra forno a resistenza e forno a induzione? Scegli il metodo di riscaldamento giusto per il tuo laboratorio

- Come si produce l'arco nel vuoto? Il sorprendente ruolo del materiale degli elettrodi nella creazione del plasma

- Quanto è veloce il riscaldamento a induzione? Ottieni un riscaldamento quasi istantaneo per i metalli

- Cos'è il riscaldamento a induzione e il forno a induzione ad alta frequenza? Padroneggia la fusione dei metalli in modo efficiente e pulito