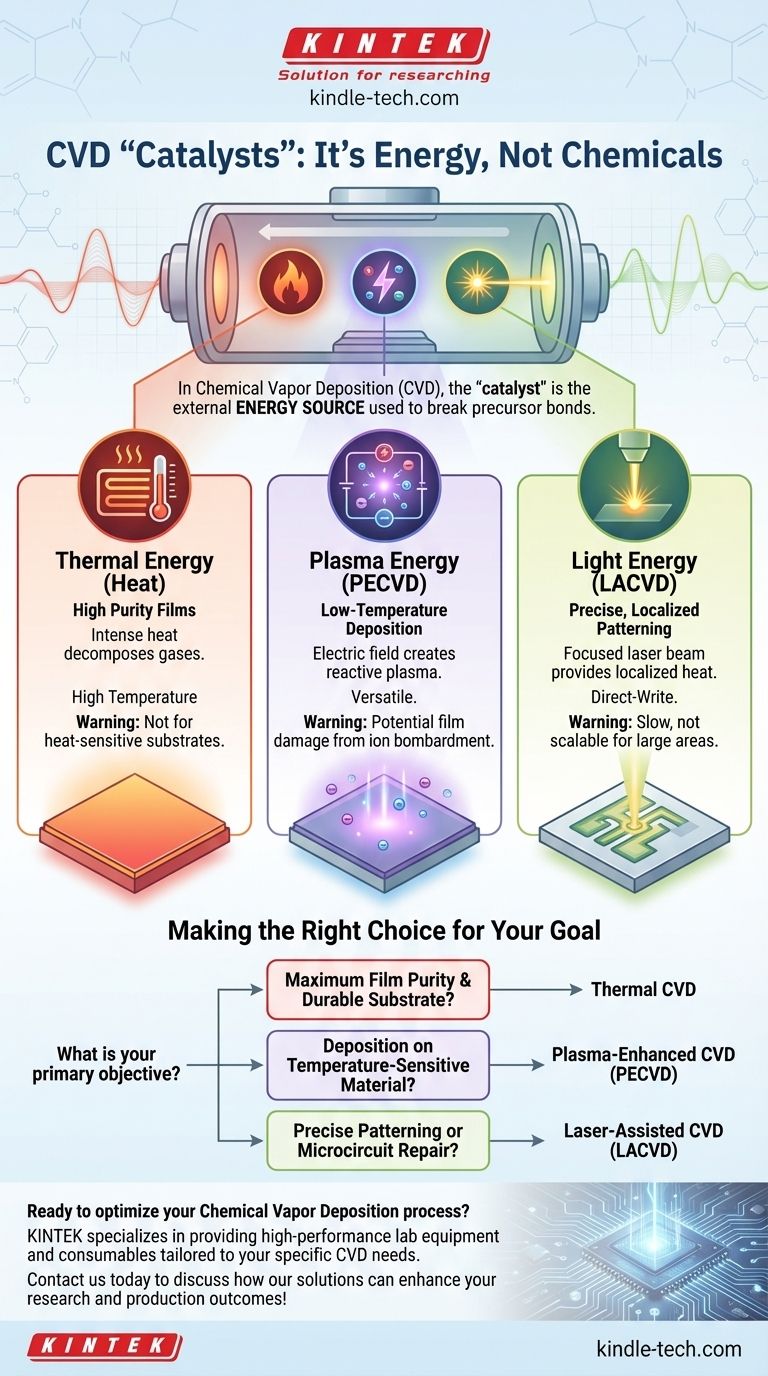

Nella deposizione chimica da fase vapore (CVD), il "catalizzatore" non è una sostanza chimica, ma piuttosto la fonte di energia esterna utilizzata per avviare la reazione. Questa energia — più comunemente sotto forma di calore, plasma o luce — scompone i gas precursori e permette loro di reagire e depositare un film solido su un substrato. Il tipo specifico di energia utilizzata definisce il processo CVD e le sue capacità.

Il principio fondamentale da comprendere è che le reazioni CVD sono guidate dall'energia applicata, non dai tradizionali catalizzatori chimici. Scegliere la giusta fonte di energia — sia essa termica, al plasma o fotonica — è la decisione fondamentale che determina la temperatura di deposizione, la qualità del film e l'idoneità per una specifica applicazione.

Come vengono avviate le reazioni CVD

La deposizione chimica da fase vapore è fondamentalmente un processo di costruzione di un materiale solido da molecole gassose (precursori). Per far sì che ciò accada, i legami chimici nei gas precursori devono essere rotti. Ciò richiede un significativo apporto di energia, che svolge il ruolo catalitico di avviare la deposizione.

Il ruolo dell'energia termica (calore)

Il metodo di avvio più comune è l'energia termica. In processi come la CVD termica e la CVD a filamento caldo, l'intera camera, incluso il substrato, viene riscaldata a temperature molto elevate.

Questo calore intenso fornisce l'energia necessaria affinché i gas precursori si decompongano e reagiscano sulla superficie del substrato. Questo metodo è noto per produrre film di elevata purezza, come il polisilicio utilizzato nell'industria solare.

Il ruolo dell'energia del plasma

La CVD assistita da plasma (PECVD) utilizza il plasma anziché il calore elevato come fonte di energia primaria. Un campo elettrico viene applicato al gas precursore, strappando elettroni dagli atomi e creando un plasma altamente reattivo.

Questo stato di plasma fornisce l'energia per guidare le reazioni chimiche a temperature molto più basse rispetto alla CVD termica. Ciò rende la PECVD ideale per depositare film su substrati che non possono sopportare temperature elevate.

Il ruolo dell'energia luminosa (fotoni)

Un metodo più specializzato è la CVD assistita da laser (LACVD). In questa tecnica, un raggio laser focalizzato viene diretto sul substrato.

L'intensa energia luminosa viene assorbita in un'area molto piccola, fornendo un riscaldamento localizzato che avvia la reazione di deposizione solo dove è puntato il laser. Ciò consente una modellazione precisa e diretta dei materiali.

Comprendere i compromessi

La scelta della fonte di energia non riguarda solo l'avvio della reazione; comporta una serie di compromessi critici che influiscono sul prodotto finale e sul processo di produzione stesso.

Calore: purezza vs. limitazioni del substrato

La CVD termica è lo standard di riferimento per la purezza e la qualità del film. Tuttavia, la sua dipendenza da temperature estremamente elevate significa che è incompatibile con substrati sensibili alla temperatura come plastiche o alcuni componenti elettronici, che verrebbero danneggiati o distrutti.

Plasma: versatilità vs. potenziale danno

Il funzionamento a bassa temperatura della PECVD la rende incredibilmente versatile. Il compromesso è che gli ioni ad alta energia all'interno del plasma possono talvolta bombardare il film in crescita, causando potenzialmente danni strutturali o introducendo impurità, che potrebbero influire sulle sue prestazioni.

Laser: precisione vs. scalabilità

La LACVD offre una precisione ineguagliabile, consentendo la deposizione su specifiche posizioni in micro-scala senza riscaldare l'intero substrato. Questo vantaggio, tuttavia, la rende un processo lento e seriale che non è pratico per rivestire grandi aree, limitandone la scalabilità industriale.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo CVD corretto richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza del film per un substrato durevole: la CVD termica è la scelta superiore, a condizione che il tuo materiale possa sopportare le alte temperature.

- Se il tuo obiettivo principale è depositare un film su un materiale sensibile alla temperatura: la CVD assistita da plasma (PECVD) è l'unica opzione praticabile, poiché consente la deposizione a temperature significativamente più basse.

- Se il tuo obiettivo principale è depositare un modello preciso o riparare un microcircuito: la CVD assistita da laser fornisce il controllo localizzato necessario per queste attività specializzate.

In definitiva, padroneggiare la CVD significa capire che l'energia che introduci è lo strumento più potente che hai per controllare il processo e il suo risultato.

Tabella riassuntiva:

| Metodo CVD | Fonte di energia | Vantaggio chiave | Limitazione chiave |

|---|---|---|---|

| CVD termica | Calore | Film di elevata purezza | Le alte temperature possono danneggiare i substrati sensibili |

| CVD assistita da plasma (PECVD) | Plasma | Deposizione a bassa temperatura | Potenziale danno al film indotto dal plasma |

| CVD assistita da laser (LACVD) | Laser/Luce | Modellazione precisa e localizzata | Lenta, non scalabile per grandi aree |

Pronto a ottimizzare il tuo processo di deposizione chimica da fase vapore? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, su misura per le tue specifiche esigenze CVD. Che tu richieda i risultati di elevata purezza della CVD termica, la versatilità a bassa temperatura della PECVD o la precisione della LACVD, i nostri esperti possono aiutarti a selezionare la soluzione giusta. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati