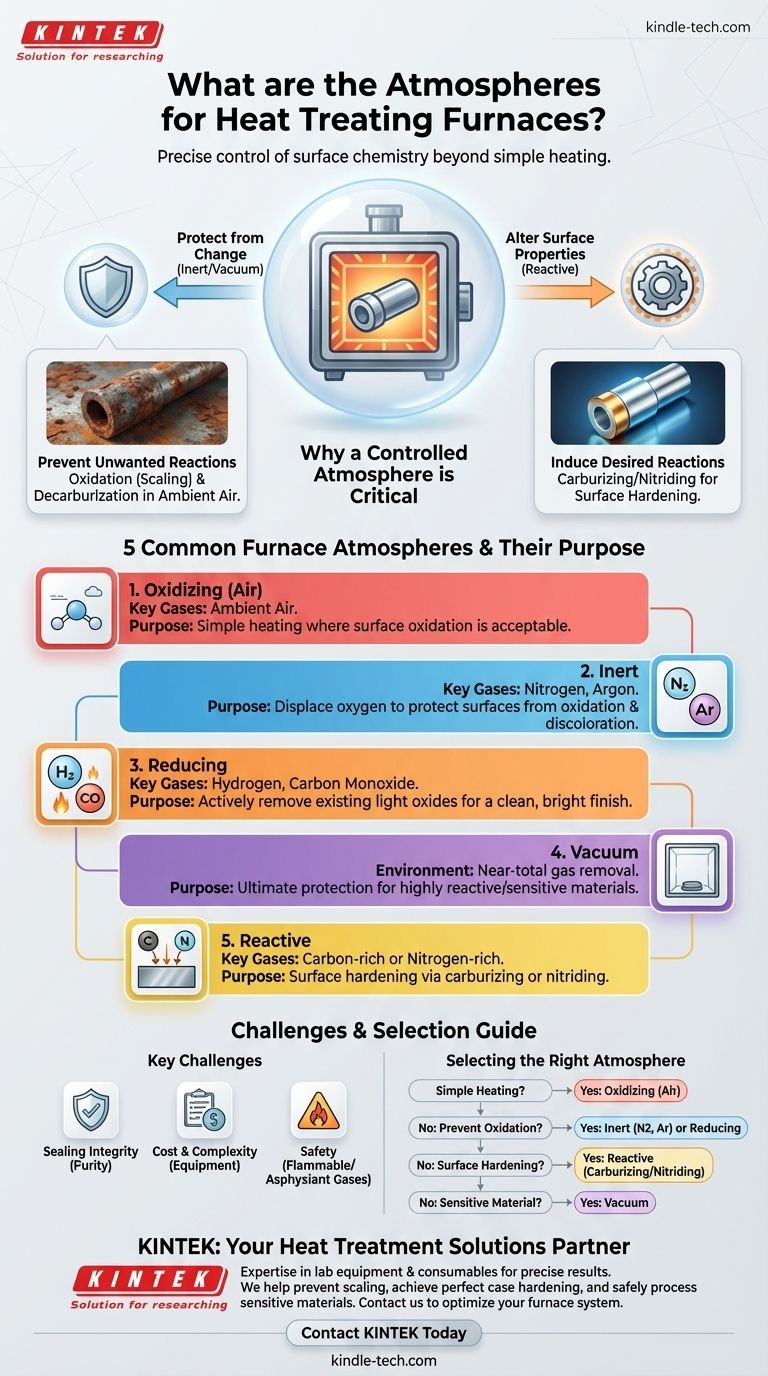

L'atmosfera all'interno di un forno di trattamento termico è una miscela di gas controllata con precisione, progettata per interagire con il metallo in lavorazione. Piuttosto che un singolo gas, esistono diverse categorie distinte di atmosfere utilizzate. Le più comuni sono classificate come ossidanti (aria), inerti (argon, azoto), riducenti (contenenti idrogeno o monossido di carbonio) o sotto vuoto, ciascuna scelta per ottenere un risultato specifico sulla superficie del materiale.

La scelta di un'atmosfera del forno non riguarda solo il riscaldamento; si tratta di controllare attivamente le reazioni chimiche sulla superficie del metallo. L'obiettivo è proteggere il materiale dal cambiamento o alterarne intenzionalmente le proprietà superficiali in modo prevedibile.

Perché un'atmosfera controllata è fondamentale

Il semplice riscaldamento del metallo nell'aria ambiente può causare cambiamenti indesiderati. Un'atmosfera controllata offre agli ingegneri un comando preciso sulla chimica superficiale del materiale durante il ciclo ad alta temperatura.

Prevenire reazioni indesiderate

La ragione più comune per utilizzare un'atmosfera controllata è proteggere il pezzo. Ad alte temperature, l'ossigeno nell'aria causerà prontamente ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie dell'acciaio), che possono rovinare le proprietà del componente.

Indurre reazioni desiderate

Al contrario, alcuni processi utilizzano l'atmosfera per introdurre intenzionalmente elementi nella superficie del metallo. Processi come la carburazione utilizzano un'atmosfera ricca di carbonio per indurire la superficie dei componenti in acciaio, una tecnica nota come tempra superficiale.

Atmosfere comuni dei forni e il loro scopo

Ogni tipo di atmosfera svolge una distinta funzione ingegneristica. La selezione dipende interamente dal materiale trattato e dalle proprietà finali desiderate.

Atmosfere ossidanti (aria)

Questa è l'atmosfera più semplice e comune: è semplicemente aria ambiente. Viene utilizzata quando uno strato di ossido superficiale è accettabile, desiderato per l'aspetto o verrà rimosso da successive operazioni di lavorazione.

Atmosfere inerti

I gas inerti vengono utilizzati per la protezione. Funzionano spostando l'ossigeno nel forno, prevenendo l'ossidazione e altre reazioni indesiderate sulla superficie del pezzo.

I gas inerti più comuni sono azoto e argon. Non reagiscono con il metallo, garantendo che la finitura superficiale e la composizione rimangano invariate durante il riscaldamento.

Atmosfere riducenti

Le atmosfere riducenti vanno oltre i gas inerti. Non solo prevengono l'ossidazione, ma possono anche rimuovere attivamente gli ossidi leggeri esistenti dalla superficie del pezzo.

Queste atmosfere contengono tipicamente gas come idrogeno o monossido di carbonio, che reagiscono con e rimuovono gli atomi di ossigeno dalla superficie del metallo, lasciandola pulita e brillante.

Vuoto

Il vuoto è l'atmosfera protettiva per eccellenza. Rimuovendo praticamente tutte le molecole di gas dalla camera di riscaldamento, elimina la possibilità di reazioni gas-metallo.

Questo è fondamentale per materiali altamente reattivi o sensibili, come il titanio o alcune superleghe, dove anche tracce di gas potrebbero causare contaminazione e compromettere le proprietà del materiale.

Atmosfere reattive

Queste atmosfere sono progettate per modificare intenzionalmente la chimica superficiale di un pezzo. Contengono elementi specifici che si diffondono nel metallo ad alte temperature.

Esempi comuni includono atmosfere di carburazione (aggiunta di carbonio) e nitrurazione (aggiunta di azoto). Questi processi creano una "custodia" molto dura e resistente all'usura sulla superficie di un componente, lasciando il nucleo più tenace e duttile.

Comprendere i compromessi e i requisiti del sistema

La scelta di un'atmosfera controllata non è priva di sfide. La complessità e il costo del sistema del forno aumentano significativamente quando ci si allontana da una semplice atmosfera d'aria.

La sfida della purezza e della sigillatura

I forni ad atmosfera controllata richiedono un'integrità di tenuta estremamente elevata. Qualsiasi perdita può introdurre ossigeno e umidità dall'aria esterna, contaminando l'atmosfera e rovinando il processo.

Il costo della complessità

La generazione o l'acquisto di gas specializzati, insieme alle pompe per vuoto, ai sensori e alla logica di controllo necessari per gestirli, aggiunge costi significativi di capitale e operativi. I forni devono anche essere costruiti con materiali appropriati, come mattoni anti-carburazione, per resistere all'atmosfera specifica.

Sicurezza e manipolazione

Molte atmosfere comportano rischi significativi per la sicurezza. L'idrogeno è altamente infiammabile ed esplosivo, mentre l'azoto e l'argon sono semplici asfissianti. Questi sistemi richiedono barriere antincendio, dispositivi antideflagranti e rigorosi protocolli di sicurezza.

Selezione dell'atmosfera giusta per il tuo obiettivo

La tua scelta deve essere guidata dai requisiti tecnici del componente che stai trattando termicamente.

- Se il tuo obiettivo principale è il semplice riscaldamento senza requisiti superficiali: Un'atmosfera ossidante (aria) è la scelta più diretta ed economica.

- Se il tuo obiettivo principale è prevenire l'ossidazione e lo scolorimento: Un'atmosfera inerte come azoto o argon è la tua soluzione protettiva standard.

- Se il tuo obiettivo principale è l'indurimento superficiale e la resistenza all'usura: È necessaria un'atmosfera reattiva per la carburazione o la nitrurazione per ottenere le proprietà di tempra superficiale desiderate.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o sensibili: Un vuoto fornisce il massimo livello di protezione dalla contaminazione e dalle reazioni chimiche indesiderate.

In definitiva, padroneggiare le atmosfere dei forni trasforma il trattamento termico da un semplice processo di riscaldamento in una disciplina ingegneristica precisa e a valore aggiunto.

Tabella riassuntiva:

| Tipo di atmosfera | Gas/ambiente chiave | Scopo principale |

|---|---|---|

| Ossidante | Aria | Riscaldamento dove l'ossidazione superficiale è accettabile |

| Inerte | Azoto, Argon | Proteggere le superfici da ossidazione e scolorimento |

| Riducente | Idrogeno, Monossido di carbonio | Rimuovere gli ossidi esistenti per una finitura brillante e pulita |

| Vuoto | Rimozione quasi totale del gas | Massima protezione per materiali reattivi/sensibili |

| Reattiva | Ricca di carbonio o ricca di azoto | Indurimento superficiale tramite carburazione o nitrurazione |

Pronto a ottenere risultati precisi nel trattamento termico?

La selezione e il mantenimento dell'atmosfera corretta del forno sono fondamentali per il tuo successo. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e dei materiali di consumo per soddisfare le tue specifiche sfide di trattamento termico, sia che tu richieda un'atmosfera protettiva standard o un complesso sistema reattivo.

Possiamo aiutarti a:

- Prevenire la formazione di scaglie e la decarburazione per proteggere i tuoi preziosi componenti.

- Ottenere una perfetta tempra superficiale per una resistenza all'usura superiore.

- Lavorare in sicurezza materiali sensibili con sistemi a vuoto o a gas inerte affidabili.

Non lasciare che il controllo dell'atmosfera sia un ostacolo. Contatta il nostro team oggi stesso per una consulenza per assicurarti che il tuo sistema di forno sia ottimizzato per i tuoi materiali e i tuoi obiettivi.

Contatta KINTEK oggi per discutere le esigenze di trattamento termico del tuo laboratorio.

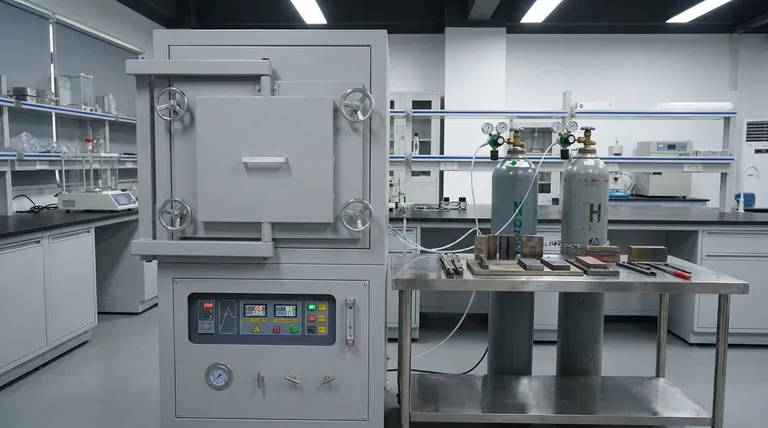

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un forno ad atmosfera controllata? Prevenire l'ossidazione e consentire la lavorazione avanzata dei materiali

- Perché è necessaria una fornace ad atmosfera ad alta temperatura per i catalizzatori nanocompositi? Padroneggia l'ingegneria a livello atomico

- Cos'è un'atmosfera inerte? Controlla il tuo ambiente chimico per sicurezza e qualità

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Cos'è l'inertizzazione sotto vuoto? Un metodo più sicuro per prevenire esplosioni e ossidazione

- Come un forno di riscaldamento con un sistema di controllo dell'idrogeno migliora l'efficienza della deossigenazione? (Processo HAMR Spiegato)

- Qual è la funzione di un forno di sinterizzazione ad alta resistenza in atmosfera di idrogeno? Essenziale per i bersagli di molibdeno

- Cos'è l'atmosfera endotermica? Una guida al trattamento termico di precisione dell'acciaio