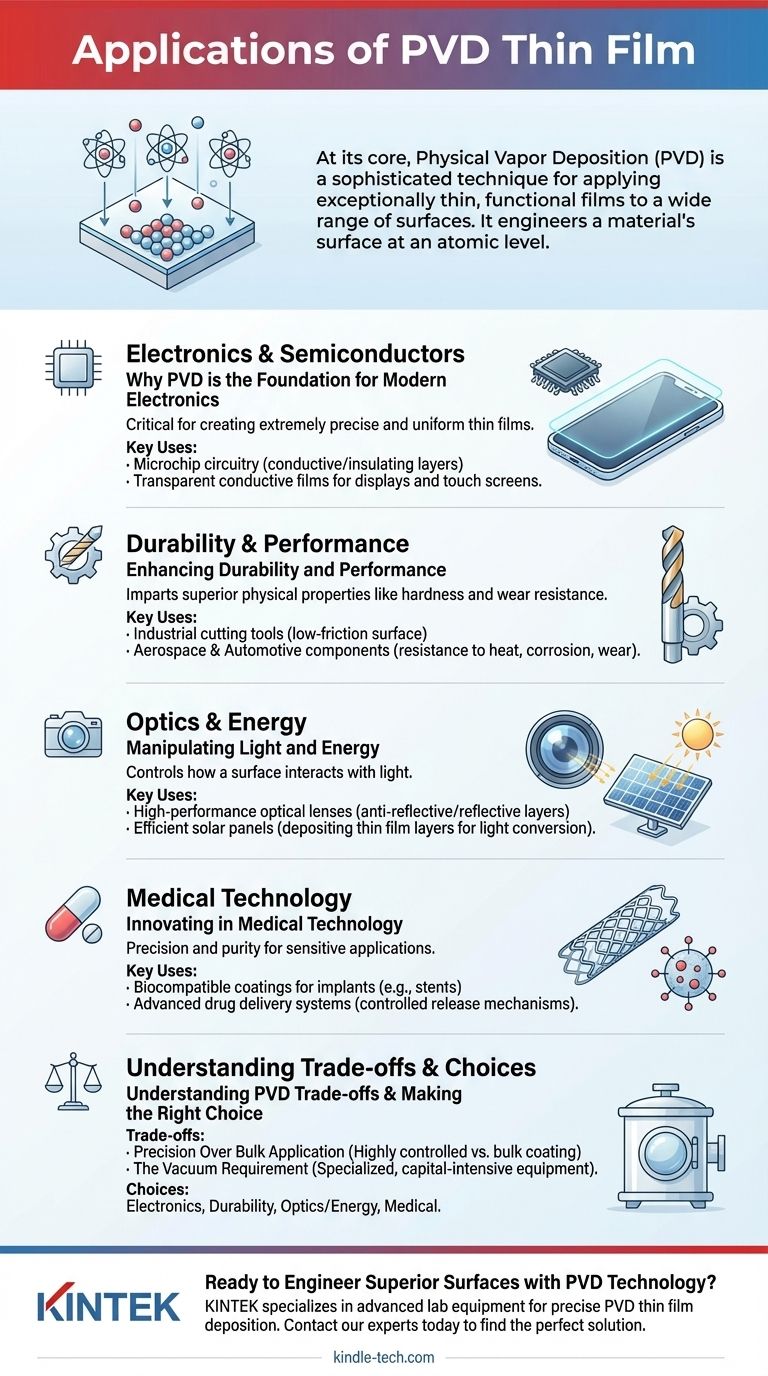

Alla sua base, la Deposizione Fisica da Vapore (PVD) è una tecnica sofisticata per applicare film funzionali eccezionalmente sottili a un'ampia gamma di superfici. Le sue applicazioni sono incredibilmente diverse, spaziando dalla costruzione di microchip e dispositivi semiconduttori alla creazione di strati protettivi durevoli per utensili da taglio, rivestimenti ottici avanzati per lenti e strati biocompatibili per impianti medicali.

Il PVD non è semplicemente un rivestimento; è un processo di produzione fondamentale che ingegnerizza con precisione la superficie di un materiale a livello atomico. Questo controllo è la ragione per cui il PVD è essenziale per creare le proprietà ad alte prestazioni richieste dall'elettronica moderna, dall'ottica e dalla tecnologia medica.

Perché il PVD è la base per l'elettronica moderna

I processi PVD, in particolare lo sputtering, sono critici nell'elettronica perché consentono la creazione di film sottili estremamente precisi e uniformi. Questo livello di controllo è imprescindibile per costruire le strutture microscopiche che alimentano il nostro mondo digitale.

Creazione di microchip e semiconduttori

Nell'industria dei semiconduttori, il PVD viene utilizzato per depositare gli strati ultrasottili di materiali conduttivi o isolanti che formano l'intricata circuiteria di un microchip. Il processo assicura che ogni strato abbia lo spessore e la composizione esatti richiesti per il corretto funzionamento del dispositivo.

Alimentazione di display e touch screen

I film conduttivi trasparenti sullo schermo del tuo telefono cellulare, laptop o tablet sono spesso creati utilizzando il PVD. Questi strati devono essere abbastanza sottili da essere invisibili ma abbastanza conduttivi da registrare il tuo tocco, un equilibrio che il PVD raggiunge con alta precisione.

Migliorare la durabilità e le prestazioni

Uno degli usi industriali più comuni per il PVD è quello di conferire proprietà fisiche superiori, come durezza e resistenza all'usura, a un materiale substrato.

Per utensili da taglio industriali

I rivestimenti PVD vengono applicati agli utensili da taglio e alle punte per creare una superficie eccezionalmente dura e a basso attrito. Ciò aumenta drasticamente la durata dell'utensile, riduce l'usura e migliora le sue prestazioni in ambienti di produzione esigenti.

In componenti aerospaziali e automobilistici

Nelle industrie in cui i componenti sono sottoposti a stress e attrito estremi, il PVD fornisce uno strato protettivo durevole. Questi rivestimenti possono migliorare la resistenza al calore, alla corrosione e all'usura, il che è fondamentale per l'affidabilità delle parti aerospaziali e automobilistiche.

Manipolazione di luce ed energia

Il PVD offre ai produttori la capacità di controllare come una superficie interagisce con la luce, portando a significativi progressi nell'ottica e nell'energia rinnovabile.

Realizzazione di lenti ottiche ad alte prestazioni

I rivestimenti ottici sulle lenti per fotocamere o occhiali sono progettati per gestire la riflessione e la trasmissione. Il PVD viene utilizzato per applicare questi strati antiriflesso o riflettenti con estrema precisione, migliorando le prestazioni del dispositivo ottico.

Costruzione di pannelli solari efficienti

Le celle solari sono costruite da più strati di materiali diversi, ciascuno con una funzione specifica nella conversione della luce solare in elettricità. Il PVD è un metodo chiave per depositare alcuni di questi film sottili, contribuendo all'efficienza complessiva del pannello.

Innovazione nella tecnologia medica

La precisione e la purezza dei film PVD li rendono ideali per applicazioni mediche sensibili in cui la biocompatibilità e la funzionalità avanzata sono fondamentali.

Rivestimento di impianti medicali

Il PVD viene utilizzato per applicare rivestimenti biocompatibili a impianti come gli stent. Questi film sottili possono essere caricati con strati microscopici di farmaci progettati per un rilascio lento e controllato direttamente nel flusso sanguigno.

Abilitazione della somministrazione avanzata di farmaci

La tecnologia viene anche sfruttata per sviluppare nuovi sistemi di somministrazione di farmaci. Il PVD può creare strutture ultra-piccole in grado di somministrare potenti farmaci antitumorali in quantità estremamente precise e mirate.

Comprendere i compromessi del PVD

Sebbene potente, il processo PVD è altamente specializzato e non è una soluzione universale per tutte le esigenze di rivestimento. Comprendere la sua natura è fondamentale per apprezzarne le applicazioni.

Precisione rispetto all'applicazione in massa

Il PVD è fondamentalmente un processo di precisione. Eccelle nella creazione di film sottili altamente controllati, uniformi e funzionali per dispositivi avanzati. È meno adatto per rivestimenti semplici e in massa dove il costo è il fattore principale e la precisione è secondaria.

Il requisito del vuoto

I metodi PVD come lo sputtering e l'evaporazione devono avvenire in un ambiente ad alto vuoto. Ciò richiede attrezzature specializzate e ad alta intensità di capitale, posizionandolo come un processo industriale avanzato piuttosto che una semplice tecnica da officina.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il PVD è interamente guidata dalle specifiche proprietà superficiali che devi ottenere.

- Se il tuo obiettivo principale è l'elettronica e i semiconduttori: il PVD è lo standard industriale per la deposizione degli strati conduttivi e isolanti ultrasottili e uniformi richiesti per la microfabbricazione.

- Se il tuo obiettivo principale è la durabilità meccanica: il PVD fornisce rivestimenti duri e a basso attrito che prolungano drasticamente la vita e migliorano le prestazioni degli utensili e dei componenti industriali.

- Se il tuo obiettivo principale è l'ottica avanzata o l'energia: il PVD offre il controllo preciso necessario per ingegnerizzare come una superficie riflette, rifrange o assorbe la luce per lenti e celle solari ad alte prestazioni.

- Se il tuo obiettivo principale è l'innovazione medica: il PVD consente la creazione di superfici biocompatibili e sofisticati meccanismi di somministrazione di farmaci su impianti e dispositivi medici.

In definitiva, il PVD è la tecnologia abilitante che trasforma una superficie ordinaria in un componente funzionale ad alte prestazioni.

Tabella riassuntiva:

| Area di applicazione | Usi chiave del PVD | Beneficio primario |

|---|---|---|

| Elettronica e semiconduttori | Circuiti per microchip, film conduttivi trasparenti | Estrema precisione, uniformità per la funzionalità del dispositivo |

| Durabilità industriale | Utensili da taglio, componenti aerospaziali/automobilistici | Durezza superiore, resistenza all'usura e longevità |

| Ottica ed energia | Lenti antiriflesso, strati per pannelli solari | Controllo preciso della riflessione/trasmissione della luce |

| Tecnologia medica | Rivestimenti biocompatibili per impianti, sistemi di somministrazione di farmaci | Elevata purezza, rilascio controllato e biocompatibilità |

Pronto a ingegnerizzare superfici superiori con la tecnologia PVD?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per la deposizione precisa di film sottili PVD. Sia che tu stia sviluppando microchip di prossima generazione, utensili industriali durevoli, ottiche ad alte prestazioni o dispositivi medici innovativi, le nostre soluzioni offrono le proprietà superficiali esatte di cui hai bisogno.

Ti aiutiamo a:

- Ottenere una precisione a livello atomico per le tue applicazioni più esigenti.

- Migliorare la durabilità, l'efficienza e la funzionalità del prodotto.

- Sfruttare la tecnologia leader del settore per la ricerca e sviluppo e la produzione.

Parliamo del tuo progetto. Contatta i nostri esperti oggi stesso per trovare la soluzione PVD perfetta per le sfide specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura