Al suo centro, il vantaggio principale di un moderno forno a induzione è la sua capacità di fornire un processo di fusione eccezionalmente pulito, veloce e controllato con precisione. A differenza dei metodi tradizionali, utilizza l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, portando a una maggiore efficienza, una qualità metallurgica superiore e un ambiente di lavoro notevolmente migliorato.

Il cambiamento fondamentale dal riscaldamento a combustione esterna o ad arco elettrico al riscaldamento interno basato sull'induzione è ciò che guida ogni vantaggio principale. Questo cambiamento offre un controllo senza pari sulla temperatura e sulla purezza del metallo, il che a sua volta riduce gli sprechi, abbassa i costi operativi e migliora la sicurezza.

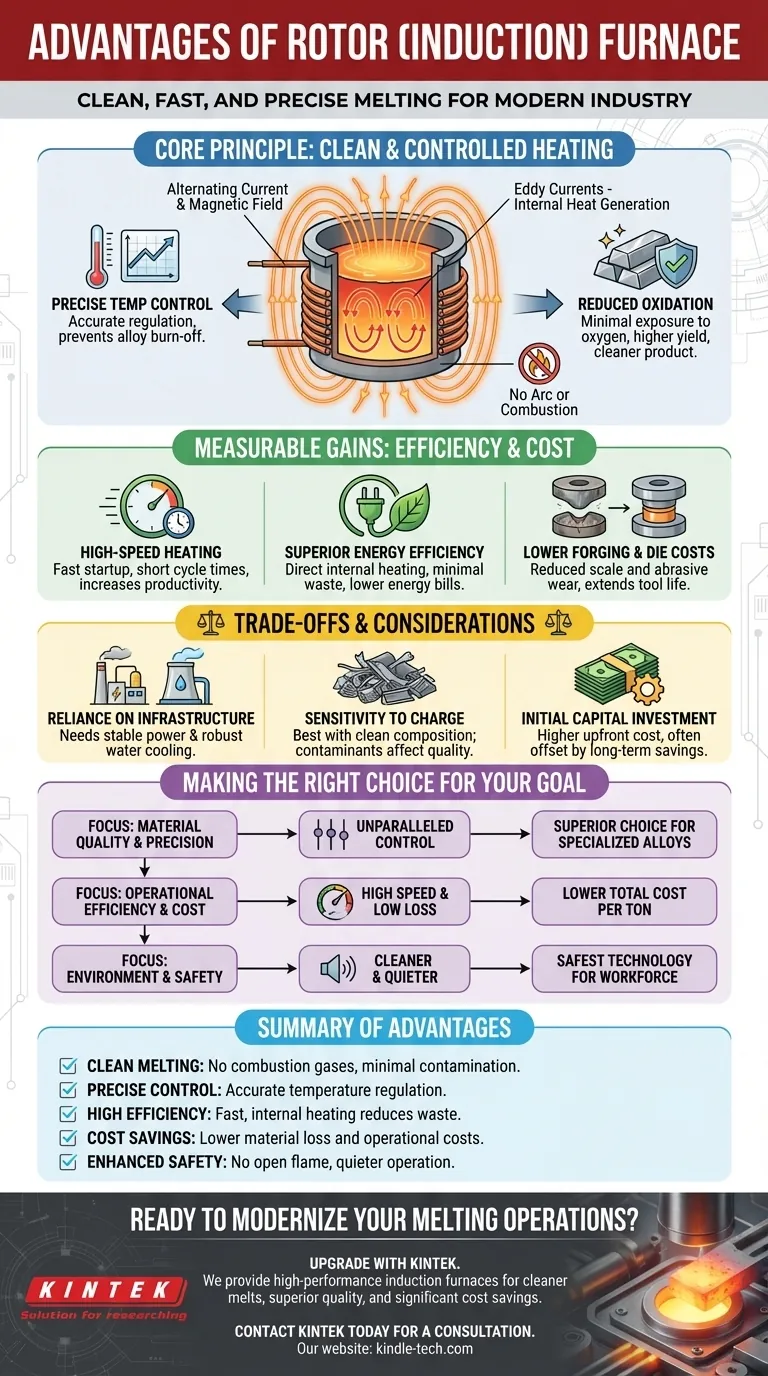

Il Principio Fondamentale: Riscaldamento Pulito e Controllato

I vantaggi più significativi derivano direttamente dalla tecnologia sottostante. Un forno a induzione funziona più come uno strumento potente e preciso che come un forno convenzionale.

Come Funziona l'Induzione (Nessun Arco o Combustione)

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un forte campo magnetico che induce correnti elettriche (correnti parassite) all'interno del metallo da fondere posizionato all'interno.

Queste correnti generano calore rapido e uniforme in tutto il metallo grazie alla sua stessa resistenza elettrica. Questo processo non richiede fiamma esterna, arco o elemento riscaldante, eliminando una fonte primaria di contaminazione.

Il Vantaggio del Controllo Preciso della Temperatura

Poiché il calore viene generato internamente, la temperatura può essere regolata con estrema precisione. Ciò impedisce il surriscaldamento e la successiva "combustione" degli elementi di lega preziosi e costosi.

Questo livello di controllo è fondamentale quando si lavora con leghe speciali in cui la composizione chimica finale deve soddisfare specifiche rigorose.

Riduzione dell'Ossidazione e della Perdita di Materiale

Senza gas di combustione e con un processo di fusione molto più rapido, il metallo fuso ha una minima esposizione all'ossigeno. Ciò riduce drasticamente l'ossidazione e la decarburazione, ovvero la perdita di carbonio dall'acciaio.

Il risultato è una resa maggiore dalle materie prime e un prodotto finale più pulito, con un notevole risparmio sui costi sia dei materiali che delle successive fasi di raffinazione.

Guadagni Misurabili in Efficienza e Costi

I vantaggi operativi si traducono direttamente in un risultato economico più favorevole, influenzando tutto, dalle bollette energetiche alla produttività.

Riscaldamento ad Alta Velocità e Produttività

I forni a induzione sono noti per i loro rapidi tempi di avvio e gli alti tassi di fusione. Il calore viene generato quasi istantaneamente all'interno del carico, portando a tempi di ciclo molto più brevi rispetto ai forni alimentati a combustibile. Ciò aumenta direttamente l'efficienza produttiva.

Superiore Efficienza Energetica

Poiché il calore viene generato direttamente dove è necessario, all'interno del metallo, pochissima energia viene sprecata per riscaldare le pareti del forno o l'atmosfera circostante. Ciò rende l'induzione una delle tecnologie di fusione più efficienti dal punto di vista energetico disponibili.

Costi Inferiori di Forgiatura e Stampi

La ridotta incrostazione e ossidazione sulla superficie del metallo riscaldato comporta una minore usura abrasiva sugli stampi di forgiatura e sugli altri utensili. Ciò prolunga la vita degli stampi costosi e riduce i costi di manutenzione.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente vantaggiosa, questa tecnologia non è priva dei suoi specifici requisiti operativi e potenziali limitazioni.

Dipendenza dall'Infrastruttura

I forni a induzione richiedono un'alimentazione elettrica stabile e robusta. Dipendono anche da un sistema di raffreddamento ad acqua ben mantenuto per proteggere dal surriscaldamento le bobine di rame ad alta potenza. Qualsiasi guasto in questi sistemi interromperà la produzione.

Sensibilità al Materiale di Carica

Il processo funziona meglio con una carica di composizione nota e relativamente pulita. Sebbene robusta, le prestazioni possono essere influenzate da rottami fortemente arrugginiti o contaminanti che possono influire sulla chimica finale della fusione.

Investimento Iniziale di Capitale

Il costo iniziale di acquisto e installazione di un sistema di forno a induzione, inclusa l'infrastruttura elettrica e di raffreddamento necessaria, può essere superiore a quello di alcuni tipi di forni tradizionali. Tuttavia, ciò è spesso compensato da costi operativi a lungo termine inferiori.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia del forno dipende interamente dai tuoi obiettivi principali.

- Se la tua priorità principale è la qualità del materiale e la precisione: Il controllo della temperatura senza pari e l'ambiente a bassa contaminazione di un forno a induzione lo rendono la scelta superiore per la produzione di leghe specialistiche di alto valore.

- Se la tua priorità principale è l'efficienza operativa e i costi: La combinazione di alta velocità, bassa perdita di materiale ed eccellente efficienza energetica si traduce in un costo totale inferiore per tonnellata di metallo fuso.

- Se la tua priorità principale è l'impatto ambientale e la sicurezza dei lavoratori: L'eliminazione dei sottoprodotti della combustione, la riduzione del rumore e le caratteristiche di sicurezza integrate rendono questa la tecnologia di fusione più pulita e sicura per la tua forza lavoro.

In definitiva, l'adozione di un forno a induzione è una decisione strategica per modernizzare le tue operazioni di fusione per una maggiore precisione, efficienza e sicurezza.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Fusione Pulita | Nessun gas di combustione; minima contaminazione e ossidazione. |

| Controllo Preciso | La regolazione accurata della temperatura previene la combustione della lega. |

| Alta Efficienza | Il riscaldamento interno rapido riduce i tempi di ciclo e lo spreco di energia. |

| Risparmio sui Costi | Minore perdita di materiale, riduzione dell'usura degli stampi e dei costi operativi. |

| Sicurezza Migliorata | Nessuna fiamma libera; funzionamento più silenzioso e migliore sicurezza sul posto di lavoro. |

Pronto a Modernizzare le Tue Operazioni di Fusione con Precisione ed Efficienza?

Aggiorna il tuo laboratorio o fonderia con un forno a induzione ad alte prestazioni di KINTEK. Siamo specializzati in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni che offrono fusioni più pulite, qualità metallurgica superiore e significativi risparmi sui costi a lungo termine. I nostri esperti ti aiuteranno a selezionare il sistema giusto per soddisfare i tuoi obiettivi specifici di qualità, efficienza e sicurezza.

Contatta KINTEK oggi stesso per una consulenza e scopri come i nostri forni a induzione possono trasformare il tuo processo di fusione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come funziona un forno a induzione sotto vuoto? Padroneggiare la fusione di metalli ad alta purezza

- Come progettare un forno a induzione? Una guida ai componenti principali e ai sistemi di fusione efficienti

- Quali sono gli svantaggi di un forno a induzione senza nucleo? Principali limitazioni in termini di efficienza e raffinazione

- Come funziona il forno ad arco? Sfruttare il calore intenso per una fusione dei metalli efficiente

- Quali vantaggi offre un forno di sinterizzazione a induzione a media frequenza? Migliorare le prestazioni del materiale ODS-HEC

- Quali sono i vantaggi delle apparecchiature a induzione? Ottenere un riscaldamento più veloce, più pulito e più preciso

- Qual è il meccanismo di riscaldamento del forno a induzione? Scopri la fusione dei metalli efficiente e precisa

- Su quali materiali funziona il riscaldamento a induzione? Una guida ai metalli e alle leghe conduttive