Per carbonizzare il carbone, è necessario riscaldare un materiale organico come legno o bricchette di biomassa in un ambiente a basso contenuto di ossigeno. Questo processo, noto come pirolisi, non è una semplice combustione; è una decomposizione termica controllata che elimina acqua, composti volatili e gas, lasciando una sostanza con un'alta concentrazione di carbonio puro.

Il principio fondamentale della carbonizzazione è la trasformazione controllata, non la combustione. Gestendo con precisione il calore e limitando l'ossigeno, si scompone sistematicamente la biomassa grezza per purificare il suo contenuto di carbonio, trasformando materiali volatili in un carbone stabile e denso di energia.

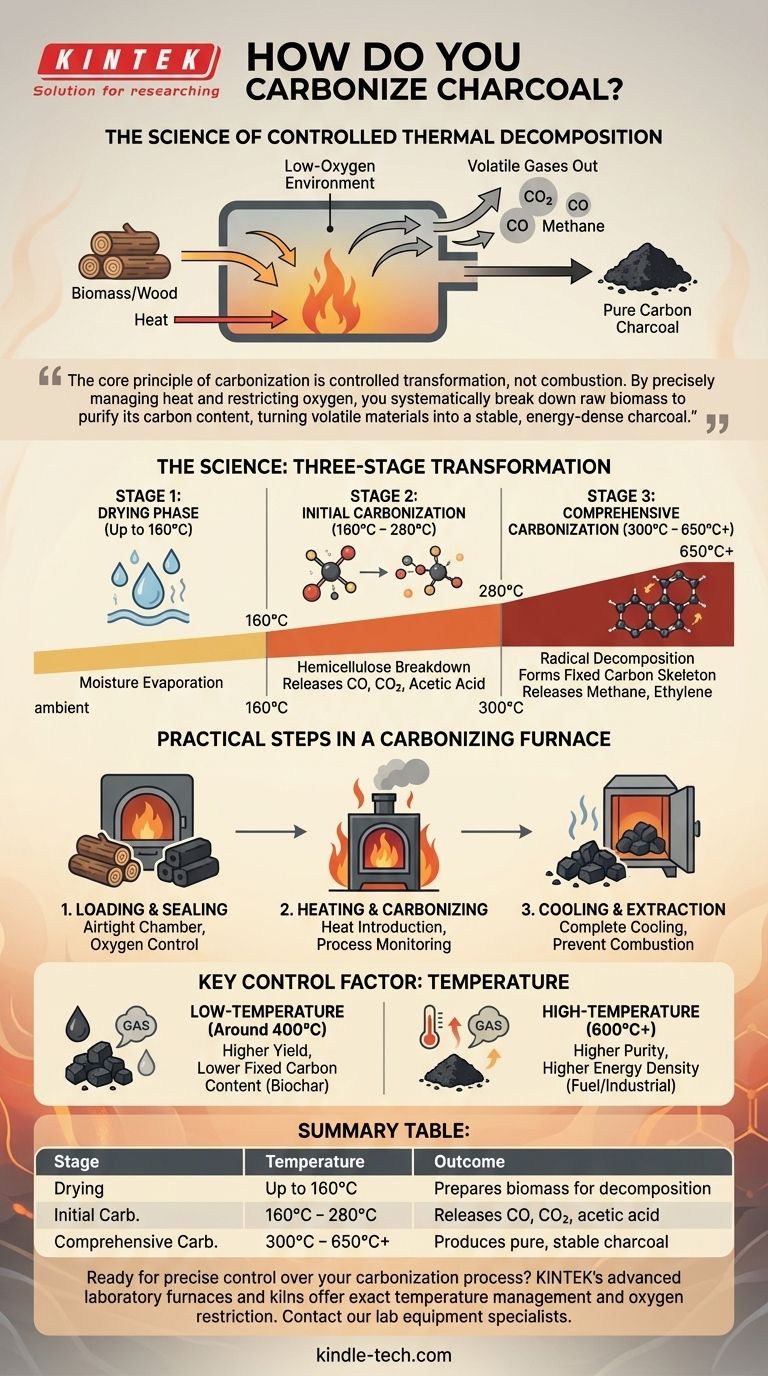

La Scienza della Carbonizzazione: Una Trasformazione in Tre Fasi

La carbonizzazione è un cambiamento chimico progressivo. Man mano che la temperatura aumenta all'interno di un forno o di una fornace sigillata, la materia prima attraversa tre fasi distinte per diventare carbone.

Fase 1: La Fase di Essiccazione (Fino a 160°C)

L'applicazione iniziale di calore è focalizzata su un unico obiettivo: eliminare l'umidità. Tutta l'acqua contenuta nelle cellule della biomassa evapora, preparando il materiale ai cambiamenti chimici futuri.

Fase 2: Carbonizzazione Iniziale (160°C – 280°C)

Una volta che l'acqua è evaporata, il materiale inizia a decomporsi. I composti meno stabili, come l'emicellulosa, si scompongono. Questa fase rilascia gas come anidride carbonica (CO2), monossido di carbonio (CO) e piccole quantità di acido acetico.

Fase 3: Carbonizzazione Completa (300°C – 650°C+)

Questa è la fase critica in cui si forma il vero carbone. La temperatura innesca una decomposizione chimica radicale della materia organica rimanente. Composti più complessi si scompongono, rilasciando gas combustibili come metano ed etilene, insieme a sottoprodotti come catrame di legno e carbinolo. Ciò che rimane è lo scheletro di carbonio fisso—il carbone stesso.

I Passi Pratici in una Fornace di Carbonizzazione

Anche se la scienza è complessa, i passaggi operativi sono semplici e si concentrano sulla creazione dell'ambiente corretto per la trasformazione.

Fase 1: Caricamento e Sigillatura

La materia prima, come tronchi di legno o bricchette di biomassa, viene collocata nella fornace o nel forno di carbonizzazione. La camera viene quindi sigillata ermeticamente per controllare l'apporto di ossigeno.

Fase 2: Riscaldamento e Carbonizzazione

Il calore viene introdotto nella camera sigillata, avviando il processo in tre fasi descritto sopra. L'operatore monitora il processo, spesso osservando il colore e la densità del fumo che esce dalle prese d'aria.

Fase 3: Raffreddamento ed Estrazione

Dopo che la carbonizzazione è completa, il carbone deve essere lasciato raffreddare completamente prima di essere esposto all'aria. Aprire la camera troppo presto farebbe incendiare il carbone caldo e bruciare fino a ridursi in cenere. Una volta raffreddato, il carbone finito viene rimosso.

Comprendere il Fattore Chiave di Controllo

La qualità e il tipo di carbone prodotto non sono lasciati al caso. Sono il risultato diretto di come si gestisce l'ambiente di carbonizzazione.

Il Ruolo Decisivo della Temperatura

La temperatura finale determina le proprietà del carbone. Regolando il flusso d'aria nel forno, si controlla la velocità di riscaldamento e la temperatura massima raggiunta.

Carbone a Bassa Temperatura vs. Carbone ad Alta Temperatura

Una temperatura finale più bassa (circa 400°C) produce una maggiore resa di carbone ma con un contenuto di carbonio fisso inferiore. Al contrario, una temperatura più alta (600°C+) si traduce in un carbone più puro e denso di energia ma con una resa complessiva inferiore, poiché più materiale viene convertito in gas.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di carbonizzazione ideale dipende interamente dalle caratteristiche desiderate del prodotto finale.

- Se il tuo obiettivo principale è massimizzare la resa (es. per il biochar): Utilizza un processo a bassa temperatura per preservare una maggiore massa del materiale come carbonio solido.

- Se il tuo obiettivo principale è l'alta purezza e la densità energetica (es. per combustibile o uso industriale): Utilizza un processo ad alta temperatura per eliminare quasi tutta la materia volatile, lasciando carbonio quasi puro.

In definitiva, padroneggiare la carbonizzazione significa controllare con precisione il calore e privare strategicamente l'ossigeno.

Tabella Riepilogativa:

| Fase | Intervallo di Temperatura | Processo Chiave | Risultato |

|---|---|---|---|

| Essiccazione | Fino a 160°C | Evaporazione dell'umidità | Prepara la biomassa per la decomposizione |

| Carbonizzazione Iniziale | 160°C – 280°C | Decomposizione dell'emicellulosa | Rilascia CO, CO2, acido acetico |

| Carbonizzazione Completa | 300°C – 650°C+ | Decomposizione radicale della materia organica | Produce carbone puro e stabile |

Pronto a ottenere un controllo preciso sul tuo processo di carbonizzazione? Che il tuo obiettivo sia biochar ad alta resa o carbone industriale ad alta purezza, i forni e le fornaci da laboratorio avanzati di KINTEK sono progettati per una gestione esatta della temperatura e una restrizione dell'ossigeno. I nostri esperti ti aiuteranno a selezionare l'attrezzatura ideale per ottimizzare resa, purezza e densità energetica per la tua specifica biomassa. Contatta oggi stesso i nostri specialisti di attrezzature da laboratorio per discutere il tuo progetto e ottenere una soluzione personalizzata. Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è il ruolo di un forno di grafitazione industriale nei rivestimenti SiC/MoSi2? Migliora la protezione del substrato

- Perché la grafite è il miglior conduttore di calore? Comprendere la sua superiorità termica direzionale

- Quali sono i vantaggi di un forno a grafite? Ottenere una lavorazione ad alta temperatura rapida e uniforme

- Quali sono le interferenze della fornace a grafite? Superare i problemi di matrice e spettrali per un'accurata GFAAS

- Perché un forno a grafite è più sensibile di un atomizzatore a fiamma? Svelare la fisica dell'analisi a livello di tracce

- Cos'è il processo di carbonizzazione? Una guida completa per convertire la biomassa in carbone vegetale

- Qual è il processo di produzione della grafite isostatica? Ottenere un'uniformità del materiale e prestazioni senza pari

- Come viene prodotto la grafite sintetica? Un'analisi approfondita del processo ad alta temperatura