Il vantaggio principale in assoluto della deposizione chimica da vapore assistita da plasma (PECVD) è la sua capacità di operare a temperature significativamente più basse rispetto ai metodi CVD termici convenzionali. Mentre la CVD standard si basa esclusivamente sull'alta temperatura per guidare le reazioni chimiche, la PECVD utilizza un plasma energizzato per ottenere lo stesso risultato. Questa differenza fondamentale espande notevolmente la gamma di materiali che possono essere rivestiti con successo.

Sebbene la CVD convenzionale sia uno strumento potente per creare rivestimenti puri e uniformi, i suoi requisiti di alta temperatura ne limitano l'uso. La PECVD supera questo limite utilizzando un plasma ricco di energia, sbloccando la capacità di depositare film di alta qualità su materiali sensibili alla temperatura senza causare danni.

Il Vantaggio Principale: Abbassare la Barriera Termica

La ragione principale per scegliere la PECVD rispetto ad altri metodi è il suo funzionamento a bassa temperatura. Questa capacità deriva direttamente dal modo in cui avvia il processo di deposizione.

Come Funziona la CVD Convenzionale (Il Problema del Calore)

I processi CVD termici standard richiedono temperature elevate, spesso da diverse centinaia a oltre mille gradi Celsius. Questa energia termica è necessaria per rompere i legami chimici nei gas precursori, consentendo agli atomi di reagire e depositarsi sulla superficie del substrato come un film sottile.

La Soluzione PECVD: Utilizzare il Plasma Invece del Calore

La PECVD sostituisce la necessità di calore estremo con l'energia di un plasma. Un campo elettrico, tipicamente a radiofrequenza (RF) o a corrente continua (DC), viene applicato al gas precursore, strappando elettroni dagli atomi e creando un ambiente altamente reattivo di ioni e radicali.

Questo plasma energizzato fornisce l'energia necessaria per rompere i legami chimici e guidare la reazione di deposizione a una temperatura del substrato molto più bassa.

Impatto sulla Compatibilità dei Materiali

Questa temperatura operativa più bassa è il vantaggio critico. Consente la deposizione di film durevoli e di alta qualità su substrati che altrimenti si scioglierebbero, si deformerebbero o verrebbero distrutti funzionalmente dal calore di un processo CVD convenzionale.

Ciò rende la PECVD essenziale per applicazioni che coinvolgono polimeri, materie plastiche, circuiti elettronici prefabbricati e altri componenti sensibili alla temperatura.

Vantaggi Ereditati dalla CVD Convenzionale

Sebbene il suo funzionamento a bassa temperatura sia la sua caratteristica distintiva, la PECVD conserva anche i potenti vantaggi fondamentali della più ampia famiglia di tecniche CVD.

Elevata Purezza e Uniformità

Come la CVD termica, la PECVD è in grado di produrre film di eccezionale elevata purezza. Il processo è anche non-linea-di-vista, il che significa che può creare un rivestimento uniforme e conformale su parti con forme complesse e superfici intricate.

Versatilità e Controllo

Il processo è altamente versatile e può essere utilizzato per depositare una vasta gamma di materiali, inclusi ceramiche e isolanti come il carburo di silicio (SiC). I tecnici hanno il pieno controllo sui parametri di processo, consentendo la creazione precisa di strati ultrasottili essenziali per l'elettronica moderna.

Forte Adesione e Durabilità

I film PECVD formano tipicamente rivestimenti durevoli che aderiscono molto bene al substrato. Questi rivestimenti possono essere progettati per fornire resistenza all'abrasione, alla corrosione e a variazioni estreme di temperatura.

Comprendere i Compromessi

Nessuna tecnologia è priva di compromessi. Sebbene potente, la PECVD introduce complessità che non sono presenti nei sistemi termici più semplici.

Complessità e Costo del Sistema

Un sistema PECVD è intrinsecamente più complesso di un forno CVD termico. Richiede una camera a vuoto, sistemi di erogazione dei gas e, soprattutto, una fonte di alimentazione (come un generatore RF) e l'hardware associato per creare e mantenere il plasma. Ciò aumenta sia il costo iniziale dell'attrezzatura sia le spese di manutenzione.

Potenziale di Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono, in alcuni casi, bombardare fisicamente il substrato o il film in crescita. Ciò può indurre stress o creare difetti microscopici, che devono essere gestiti attentamente ottimizzando le condizioni del plasma.

Proprietà del Film Diverse

Poiché la deposizione avviene a temperature più basse e in un ambiente di plasma, le proprietà del film risultante possono differire da quelle ottenute con la CVD termica. Ad esempio, i film PECVD possono avere una densità o una composizione chimica diversa (ad esempio, un maggiore contenuto di idrogeno), il che può essere un vantaggio o uno svantaggio a seconda dell'applicazione.

Come Applicare Questo al Tuo Progetto

La scelta tra PECVD e CVD convenzionale richiede una chiara comprensione del vincolo principale del tuo progetto: la tolleranza termica del substrato.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore: La PECVD è la scelta definitiva e spesso l'unica praticabile per prevenire danni termici a materiali come plastiche o dispositivi elettronici completi.

- Se la tua attenzione principale è il raggiungimento di proprietà specifiche del film: Devi valutare entrambi i metodi, poiché la densità o la purezza "migliore" per un dato materiale può essere ottenuta sia ad alte che a basse temperature.

- Se la tua attenzione principale è minimizzare il costo dell'attrezzatura per un materiale semplice: La CVD termica convenzionale è la soluzione più economica, a condizione che il tuo substrato possa sopportare facilmente le elevate temperature di processo.

Comprendere questo compromesso fondamentale tra temperatura e proprietà è la chiave per selezionare la giusta tecnologia di deposizione per la tua applicazione specifica.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Funzionamento a Bassa Temperatura | Deposita film a temperature significativamente più basse rispetto alla CVD convenzionale, prevenendo danni ai substrati sensibili. |

| Elevata Purezza e Uniformità | Produce rivestimenti eccezionalmente puri e conformali anche su forme complesse. |

| Versatilità dei Materiali | Capace di depositare una vasta gamma di materiali, inclusi ceramiche e isolanti come il carburo di silicio (SiC). |

| Forte Adesione | Crea rivestimenti durevoli e ben aderenti resistenti all'abrasione e alla corrosione. |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, inclusi sistemi PECVD, per soddisfare le tue specifiche esigenze di laboratorio. La nostra esperienza ti assicura di ottenere la soluzione giusta per rivestire polimeri, plastiche e componenti elettronici senza danni termici. Contattaci oggi per discutere come la PECVD può migliorare il tuo processo di ricerca o produzione!

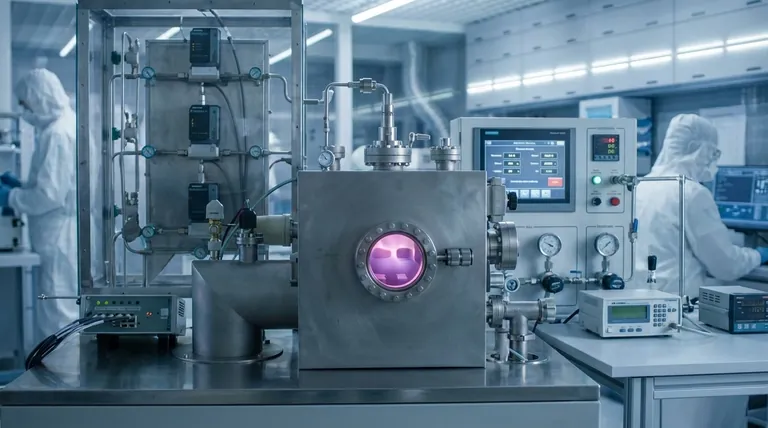

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione