I principali vantaggi della Deposizione Chimica da Fase Vapore a Bassa Pressione (LPCVD) sono la sua capacità di produrre film con purezza eccezionale, straordinaria uniformità di spessore ed eccellente conformità su topografie superficiali complesse. Operando sotto vuoto, l'LPCVD minimizza le reazioni in fase gassosa, consentendo ai gas precursori di depositare un film di qualità superiore su un gran numero di substrati contemporaneamente.

L'LPCVD non è scelta per la velocità, ma per la qualità e l'efficienza su larga scala. Sfrutta un ambiente a bassa pressione per ottenere un'uniformità e una purezza del film senza pari su grandi lotti di substrati, rendendola una pietra angolare della produzione di alta precisione.

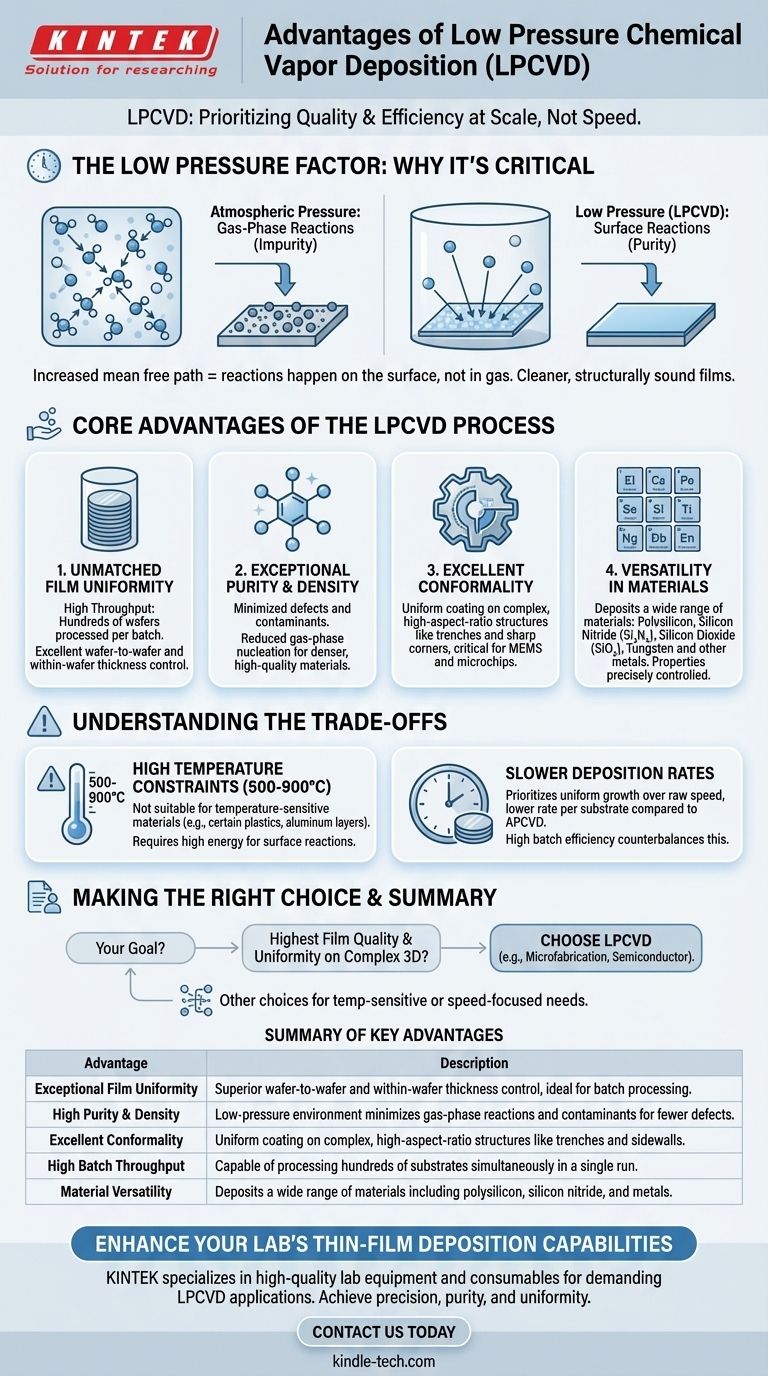

Perché la "Bassa Pressione" è il Fattore Critico

Per comprendere i benefici dell'LPCVD, dobbiamo prima capire l'impatto della pressione sul processo di deposizione. I vantaggi principali derivano direttamente dalle condizioni di vuoto in cui opera.

Dominanza delle Reazioni Superficiali

A basse pressioni, le molecole di gas viaggiano più a lungo prima di scontrarsi tra loro. Questo aumento del cammino libero medio significa che le reazioni chimiche avvengono prevalentemente sulla superficie calda del substrato, non nella fase gassosa al di sopra di essa.

Questo è fondamentale perché le reazioni in fase gassosa possono formare particelle che cadono sulla superficie, creando difetti e impurità nel film. L'LPCVD evita in gran parte questo, risultando in un materiale molto più puro e strutturalmente solido.

Rivestimento Conforme su Forme Complesse

Il lungo cammino libero medio consente anche ai gas precursori di diffondersi in profondità in trincee e strutture complesse con elevato rapporto d'aspetto prima di reagire. Questo è il motivo per cui l'LPCVD offre un'eccellente conformità, il che significa che lo spessore del film è uniforme su superfici piane, pareti verticali e angoli acuti.

I processi a pressione più elevata faticano con questo, poiché i reagenti sono spesso esauriti prima che possano penetrare queste caratteristiche complesse, portando a rivestimenti irregolari. Questo rende l'LPCVD essenziale per la fabbricazione di dispositivi complessi come microchip e MEMS.

Vantaggi Principali del Processo LPCVD

L'ambiente a bassa pressione consente direttamente diversi vantaggi operativi chiave che lo rendono un metodo preferito per applicazioni di alto valore.

Uniformità del Film Ineguagliabile

Poiché il processo è limitato dalla velocità di reazione superficiale piuttosto che dal trasporto di massa dei gas, la deposizione è molto meno sensibile ai modelli sul substrato o alla dinamica del flusso di gas.

Ciò consente l'impilamento verticale dei wafer in un forno a tubo, consentendo un elevato throughput per lotto. Centinaia di wafer possono essere rivestiti in una singola esecuzione con eccellente uniformità da wafer a wafer e all'interno del wafer.

Purezza e Densità Eccezionali

Minimizzando la nucleazione in fase gassosa, l'LPCVD produce film altamente puri e densi con meno difetti. L'ambiente sotto vuoto riduce intrinsecamente anche la pressione parziale dei contaminanti, garantendo che elementi indesiderati non vengano incorporati nel film in crescita.

Versatilità nei Materiali

Come altri metodi CVD, l'LPCVD è altamente versatile. Può essere utilizzata per depositare una vasta gamma di materiali, tra cui:

- Silicio Policristallino (Polisilicio)

- Nitrato di Silicio (Si₃N₄)

- Biossido di Silicio (SiO₂)

- Tungsteno e altri metalli

Le proprietà di questi film, come lo stress e le caratteristiche elettriche, possono essere controllate con precisione regolando i parametri di processo come temperatura, flusso di gas e pressione.

Comprendere i Compromessi

Nessun processo è perfetto. La limitazione principale dell'LPCVD è la sua necessità di alte temperature di processo, tipicamente nell'intervallo di 500-900°C.

Vincoli di Temperatura

Queste alte temperature sono necessarie per fornire l'energia richiesta affinché le reazioni chimiche avvengano sulla superficie del substrato.

Questo rende l'LPCVD inadatta per il rivestimento di materiali sensibili alla temperatura, come alcune plastiche o substrati con strati metallici preesistenti (come l'alluminio) che hanno bassi punti di fusione. In questi casi, sono necessari metodi a bassa temperatura come il CVD potenziato al plasma (PECVD) o la Deposizione Fisica da Fase Vapore (PVD).

Velocità di Deposizione Più Lente

Sebbene l'efficienza del lotto sia elevata, la velocità di deposizione per un singolo substrato in LPCVD è tipicamente inferiore rispetto al CVD a pressione atmosferica (APCVD). Il processo privilegia una crescita controllata e uniforme rispetto alla velocità pura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione richiede l'allineamento delle sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima qualità del film, uniformità e conformità su strutture 3D complesse: l'LPCVD è la scelta definitiva, specialmente per la microfabbricazione e le applicazioni semiconduttori.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: devi esplorare alternative a bassa temperatura come PECVD o sputtering PVD.

- Se il tuo obiettivo principale è ottenere la massima velocità di deposizione possibile su una superficie semplice e piatta: un metodo a pressione più elevata come l'APCVD potrebbe essere una soluzione più efficiente.

In definitiva, scegliere l'LPCVD è una decisione strategica per dare priorità all'eccezionale qualità del film e all'efficienza del lotto per componenti di alta precisione.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Eccezionale Uniformità del Film | Controllo superiore dello spessore da wafer a wafer e all'interno del wafer, ideale per la lavorazione in batch. |

| Alta Purezza e Densità | L'ambiente a bassa pressione minimizza le reazioni in fase gassosa e i contaminanti per meno difetti. |

| Eccellente Conformità | Rivestimento uniforme su strutture complesse con elevato rapporto d'aspetto come trincee e pareti laterali. |

| Elevato Throughput di Lotto | Capace di elaborare centinaia di substrati contemporaneamente in una singola esecuzione. |

| Versatilità del Materiale | Deposita una vasta gamma di materiali tra cui polisilicio, nitruro di silicio e metalli. |

Pronto a migliorare le capacità di deposizione di film sottili del tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio di alta qualità per applicazioni esigenti come l'LPCVD. Le nostre soluzioni sono progettate per offrire la precisione, la purezza e l'uniformità che la tua ricerca o produzione richiede.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere risultati superiori nella microfabbricazione, nella produzione di semiconduttori e nello sviluppo di MEMS.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione