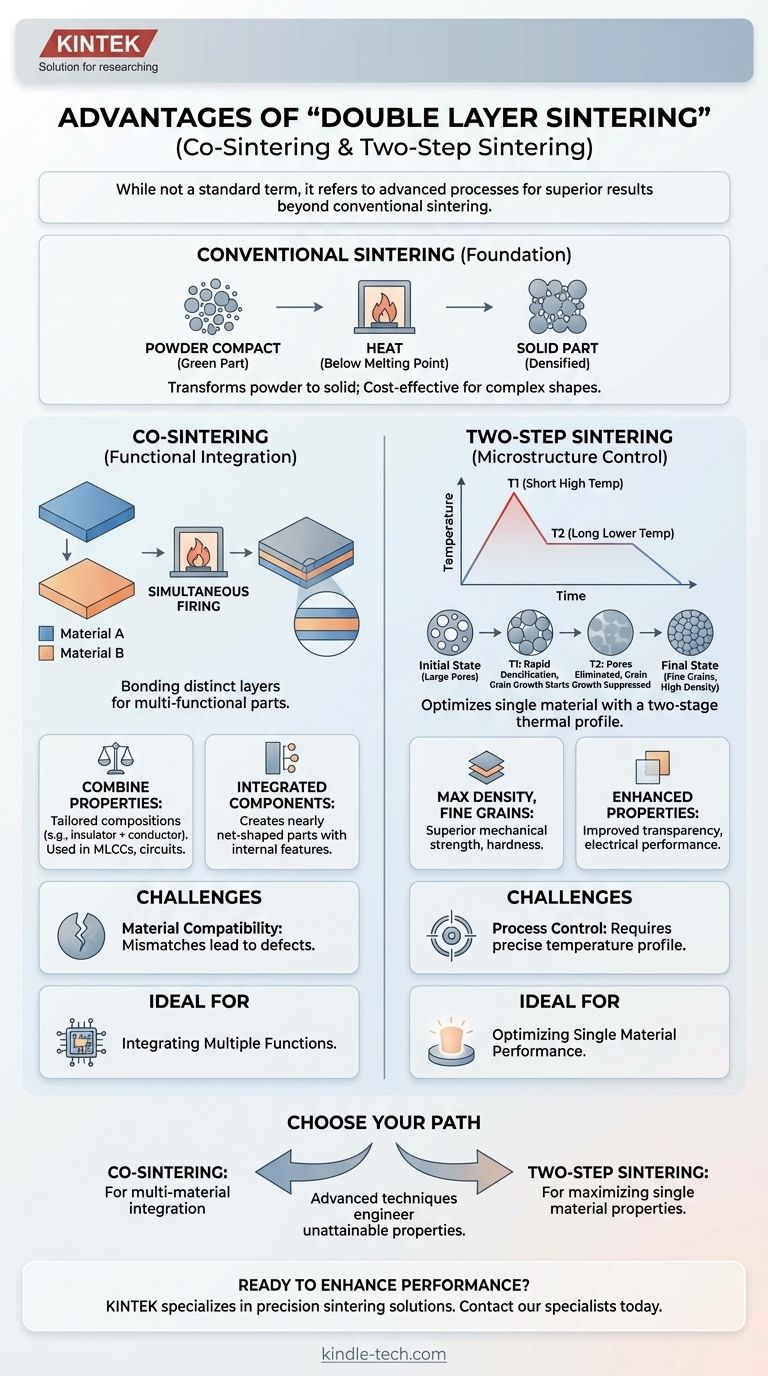

Sebbene il termine "sinterizzazione a doppio strato" non sia standard, si riferisce più spesso a uno dei due processi di produzione avanzati: la co-sinterizzazione o la sinterizzazione a due fasi. La co-sinterizzazione prevede l'unione di due strati di materiale distinti per creare un componente funzionalmente integrato, mentre la sinterizzazione a due fasi utilizza un profilo di temperatura specifico per ottenere densità e microstruttura superiori in un unico materiale. Il vantaggio principale di queste tecniche è la capacità di combinare proprietà di materiali diversi o di migliorare le prestazioni di un singolo materiale oltre quanto possa ottenere la sinterizzazione convenzionale.

Questi metodi di sinterizzazione avanzata vanno oltre la creazione di parti semplici e monolitiche. Il loro vantaggio principale è consentire l'integrazione di molteplici funzioni in un unico componente o la creazione di materiali eccezionalmente densi e a grana fine con proprietà meccaniche e fisiche superiori.

Fondamenti di Sinterizzazione: dalla Polvere al Pezzo

Prima di esplorare le tecniche a strati, è essenziale comprendere la sinterizzazione convenzionale. Si tratta di un processo termico che trasforma una polvere compattata in una massa solida e coerente senza fonderla.

Il Meccanismo di Sinterizzazione

La sinterizzazione funziona riscaldando un "pezzo verde" (polvere compattata) a una temperatura elevata al di sotto del suo punto di fusione. Questo calore attiva la diffusione, facendo sì che le particelle di polvere si leghino nei loro punti di contatto.

Questi "colli di sinterizzazione" crescono nel tempo, riducendo gradualmente lo spazio vuoto, o porosità, tra le particelle. Questo processo densifica il materiale, migliorandone significativamente le proprietà.

Vantaggi Generali della Sinterizzazione

Il processo è apprezzato in tutti i settori per diverse ragioni chiave. Consente la produzione in serie economicamente vantaggiosa di componenti con geometrie complesse e non lavorabili.

La sinterizzazione consente inoltre la creazione di parti da materiali con punti di fusione estremamente elevati e offre un controllo preciso sulla purezza, uniformità e resistenza del materiale finale.

Interpretazione 1: Co-Sinterizzazione per l'Integrazione Funzionale

L'interpretazione più comune di "sinterizzazione a doppio strato" è la co-sinterizzazione, in cui due o più strati di materiale diversi vengono sinterizzati simultaneamente per formare un unico componente laminato.

Cos'è la Co-Sinterizzazione?

Questa tecnica prevede l'impilamento di strati di materiali diversi allo stato verde—ad esempio, un isolante ceramico e un conduttore metallico—e la loro cottura insieme. L'obiettivo è creare un dispositivo multifunzionale in un unico processo efficiente.

Vantaggio Chiave: Combinare le Proprietà dei Materiali

Il vantaggio principale della co-sinterizzazione è la sua capacità di creare un pezzo con composizioni di materiali su misura. È possibile progettare un componente che sia sia strutturalmente di supporto che elettricamente conduttivo, o uno che abbia sia uno strato magnetico che un substrato non magnetico.

Questo è fondamentale per l'elettronica moderna, come nella produzione di condensatori ceramici multistrato (MLCC) e pacchetti di circuiti complessi.

Vantaggio Chiave: Creazione di Componenti Integrati, Quasi a Misura

Costruendo un componente strato per strato prima della cottura, la co-sinterizzazione può produrre oggetti intricati, quasi a misura, con caratteristiche interne. Ciò è prezioso per creare dispositivi integrati con canali incorporati o percorsi conduttivi che sarebbero impossibili da produrre in altro modo.

Interpretazione 2: Sinterizzazione a Due Fasi per il Controllo della Microstruttura

Una seconda interpretazione, più tecnica, è la sinterizzazione a due fasi. Questa non riguarda strati di materiali multipli, ma un profilo di temperatura a due stadi utilizzato per ottimizzare le proprietà finali di un singolo materiale.

Cos'è la Sinterizzazione a Due Fasi?

In questo processo, il pezzo viene prima riscaldato a una temperatura elevata per un tempo molto breve. Viene quindi rapidamente raffreddato a una temperatura leggermente inferiore e mantenuto lì per un periodo prolungato.

Vantaggio Chiave: Massimizzare la Densità Sopprimendo la Crescita del Grano

Il vantaggio principale è ottenere una densità quasi completa mantenendo la dimensione del grano del materiale estremamente piccola. La sinterizzazione convenzionale spesso provoca l'ingrandimento dei grani man mano che il pezzo si densifica, il che può compromettere la resistenza meccanica.

La sinterizzazione a due fasi separa il processo di densificazione dal processo di crescita del grano. Il mantenimento a temperatura più bassa consente l'eliminazione dei pori senza dare ai grani il tempo e l'energia per ingrossarsi, risultando in una microstruttura a grana fine e ad alta densità.

Vantaggio Chiave: Proprietà Meccaniche e Funzionali Migliorate

Una microstruttura a grana fine si traduce direttamente in prestazioni del materiale superiori. Ciò include un notevole miglioramento di resistenza, durezza e durabilità.

Per alcuni materiali, come le ceramiche trasparenti, la minimizzazione della dimensione del grano e l'eliminazione della porosità sono fondamentali per ottenere un'elevata trasparenza e altre proprietà ottiche o elettriche desiderabili.

Comprendere i Compromessi

Sebbene potenti, queste tecniche avanzate introducono complessità che non sono presenti nella sinterizzazione convenzionale.

La Sfida della Co-Sinterizzazione: Compatibilità dei Materiali

La co-cottura riuscita di materiali diversi richiede che essi siano altamente compatibili. Discrepanze nei tassi di ritiro, nei coefficienti di espansione termica o nella reattività chimica possono portare a deformazioni, crepe (delaminazione) o altri difetti, rendendo il pezzo inutilizzabile.

La Sfida della Sinterizzazione a Due Fasi: Controllo del Processo

Questo metodo richiede un controllo estremamente preciso del profilo di temperatura del forno. Se la temperatura elevata iniziale viene mantenuta troppo a lungo, o se la temperatura di mantenimento inferiore non è corretta, si può non riuscire a raggiungere la piena densità o si può comunque incorrere in una crescita indesiderata del grano.

Come Applicarlo al Tuo Progetto

La tua scelta dipende interamente dal tuo obiettivo finale, poiché queste tecniche risolvono problemi diversi.

- Se il tuo obiettivo principale è integrare più funzioni (ad esempio, circuiti elettronici, sensori): La co-sinterizzazione è l'approccio corretto per creare un componente multistrato e multimateriale.

- Se il tuo obiettivo principale è massimizzare le prestazioni di un singolo materiale (ad esempio, resistenza, trasparenza): La sinterizzazione a due fasi è il metodo superiore per ottenere una microstruttura ottimale.

- Se il tuo obiettivo principale è la produzione economica di un pezzo standard: La sinterizzazione convenzionale a fase singola rimane il metodo più semplice e affidabile.

In definitiva, queste tecniche di sinterizzazione avanzate ti consentono di progettare materiali e componenti con proprietà e funzioni che sono semplicemente irraggiungibili con i metodi convenzionali.

Tabella Riassuntiva:

| Tecnica | Obiettivo Principale | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Co-Sinterizzazione | Unire strati di materiali diversi | Integrazione funzionale di proprietà diverse | Ceramiche multistrato, circuiti integrati, sensori |

| Sinterizzazione a Due Fasi | Ottimizzare le proprietà di un singolo materiale | Massima densità con minima crescita del grano | Ceramiche ad alta resistenza, materiali trasparenti, componenti a grana fine |

Pronto a migliorare le prestazioni dei tuoi materiali con soluzioni di sinterizzazione avanzate? KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per applicazioni di sinterizzazione. Sia che tu stia sviluppando componenti multifunzionali con co-sinterizzazione o ottimizzando le proprietà dei materiali con la sinterizzazione a due fasi, la nostra esperienza e i nostri prodotti possono aiutarti a ottenere risultati superiori. Contatta oggi stesso i nostri specialisti della sinterizzazione per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può supportare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?