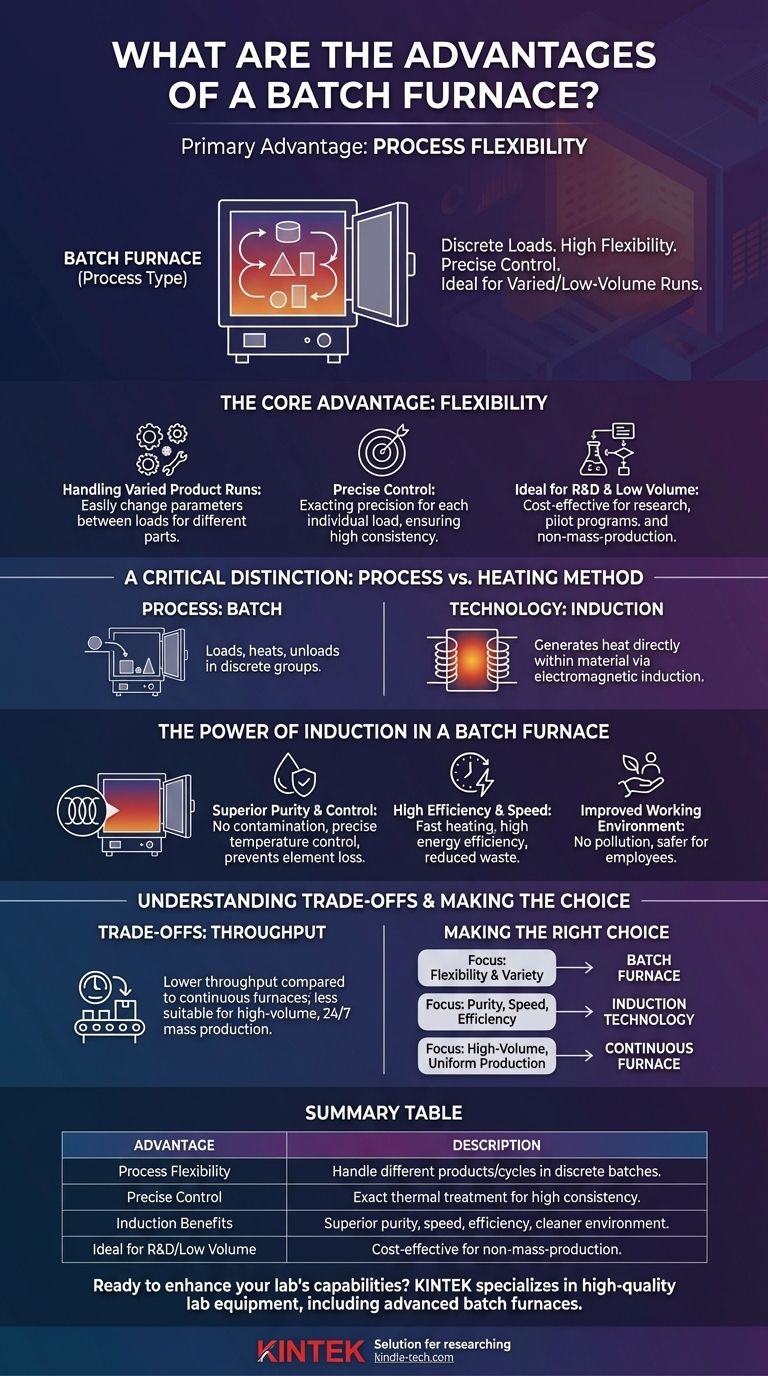

In breve, il vantaggio principale di un forno a batch è la sua flessibilità di processo. A differenza di un forno continuo che processa un flusso costante di materiali identici, un forno a batch è progettato per riscaldare un singolo carico discreto alla volta. Questo ti permette di processare prodotti diversi, utilizzare cicli di riscaldamento diversi e mantenere un controllo preciso sul trattamento di ogni singolo batch.

La decisione fondamentale non riguarda solo il forno, ma il processo. Un forno a batch eccelle nel fornire flessibilità per produzioni varie o a basso volume. Se combinato con un moderno metodo di riscaldamento come l'induzione, offre anche purezza, velocità ed efficienza energetica eccezionali.

Il Vantaggio Principale della Lavorazione a Batch: Flessibilità

La caratteristica distintiva di un forno a batch è la sua capacità di gestire i materiali un "batch" o "carico" alla volta. Questo modello operativo è la fonte dei suoi principali benefici.

Gestione di Produzioni di Prodotti Vari

Poiché ogni batch è un evento separato, è possibile modificare facilmente i parametri tra un carico e l'altro. Questo è l'ideale per officine o ambienti di produzione che realizzano molte parti diverse con requisiti di riscaldamento unici.

Controllo Preciso sui Singoli Carichi

Ogni batch può essere tracciato e controllato con estrema precisione. L'intero carico è sottoposto allo stesso ciclo termico, garantendo elevata consistenza e qualità per quel gruppo specifico di materiali.

Ideale per Basso Volume e R&S

I forni a batch sono perfettamente adatti per la ricerca e sviluppo, programmi pilota o qualsiasi scenario di produzione che non richieda una produzione massiva e continua. Il loro ingombro ridotto e il modello operativo li rendono una scelta economicamente vantaggiosa per esigenze non di produzione di massa.

Una Distinzione Critica: Processo vs. Metodo di Riscaldamento

Per comprendere appieno i vantaggi dei forni, è fondamentale separare il tipo di processo (batch) dal metodo di riscaldamento (come viene generato il calore). Gli utenti spesso confondono questi aspetti, ma sono scelte indipendenti.

Cosa Definisce un Forno a Batch?

Un forno a batch è definito dal suo processo: i materiali vengono caricati, riscaldati e scaricati in gruppi discreti. Il riscaldamento stesso può essere effettuato tramite combustione a gas, resistenza elettrica o induzione.

Cosa Definisce un Forno a Induzione?

Un forno a induzione è definito dalla sua tecnologia di riscaldamento. Utilizza l'induzione elettromagnetica per generare calore direttamente all'interno del materiale stesso. Non richiede una fiamma esterna o un elemento riscaldante.

Perché Sono Spesso Usati Insieme

I moderni forni a batch utilizzano frequentemente il riscaldamento a induzione perché i due concetti sono altamente complementari. La flessibilità della lavorazione a batch combinata con la precisione e la pulizia del riscaldamento a induzione crea un sistema potente ed efficiente.

I Vantaggi del Riscaldamento a Induzione in un Forno a Batch

Quando un forno a batch è dotato di tecnologia a induzione, acquisisce una serie di potenti vantaggi cruciali per la produzione moderna.

Purezza e Controllo Superiori

L'induzione è un processo pulito. Senza arco o combustione, non c'è rischio di contaminare il materiale con sottoprodotti. Ciò consente un controllo della temperatura estremamente preciso, prevenendo la perdita di preziosi e sensibili elementi di lega durante la fusione.

Alta Efficienza e Velocità

Il calore viene generato direttamente all'interno del materiale di carica, non nella camera circostante. Ciò si traduce in velocità di riscaldamento molto elevate e alta efficienza energetica, poiché meno energia viene sprecata per riscaldare il forno stesso. Questo riscaldamento diretto garantisce anche una piccola differenza di temperatura tra il nucleo del materiale e la sua superficie.

Ambiente di Lavoro Migliorato

I forni a induzione non producono inquinamento o gas di combustione, creando un ambiente più sicuro e pulito per i lavoratori. Sono dotati di funzionalità di protezione a tutto tondo come la protezione da surriscaldamento e cortocircuito, migliorando ulteriormente la sicurezza dei dipendenti.

Comprendere i Compromessi

Nessuna soluzione è perfetta per ogni applicazione. L'obiettività richiede di riconoscere i limiti di questo approccio.

Il Limite della Lavorazione a Batch: La Produttività

Il principale compromesso di un processo a batch è una produttività inferiore rispetto a un forno continuo. Il tempo impiegato per caricare, scaricare e ciclare tra i batch lo rende meno adatto per la produzione di massa ad alto volume, 24 ore su 24, 7 giorni su 7, di un singolo prodotto.

La Scala della Produzione

Se il tuo obiettivo è produrre un flusso massiccio e uniforme di un singolo materiale, un forno continuo è quasi sempre una soluzione più efficiente ed economica. I forni a batch non sono progettati per quella scala.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno giusto richiede una chiara comprensione del tuo principale motore operativo.

- Se il tuo obiettivo principale è la flessibilità e la varietà dei prodotti: Un forno a batch è il modello di processo ideale per le tue esigenze.

- Se il tuo obiettivo principale è la purezza del materiale, la velocità e l'efficienza energetica: L'induzione è la tecnologia di riscaldamento superiore da specificare per il tuo forno.

- Se il tuo obiettivo principale è la produzione ad alto volume e uniforme: Un forno continuo, piuttosto che un modello a batch, è probabilmente la scelta più appropriata.

In definitiva, comprendere i ruoli distinti del processo e della tecnologia ti consente di selezionare un sistema che corrisponda precisamente ai tuoi obiettivi di produzione.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Flessibilità di Processo | Gestisce prodotti e cicli di riscaldamento diversi in batch discreti, ideale per produzioni variegate. |

| Controllo Preciso | Ogni batch riceve un trattamento termico esatto, garantendo elevata consistenza e qualità. |

| Benefici del Riscaldamento a Induzione | Se combinato con l'induzione, offre purezza, velocità, efficienza energetica superiori e un ambiente di lavoro più pulito. |

| Ideale per R&S/Basso Volume | Soluzione economica per ricerca, programmi pilota e esigenze di produzione non di massa. |

Pronto a migliorare le capacità del tuo laboratorio con un forno a batch flessibile ed efficiente?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni a batch avanzati su misura per le tue esigenze specifiche. Sia che tu richieda la flessibilità della lavorazione a batch per produzioni variegate o le prestazioni superiori del riscaldamento a induzione per purezza ed efficienza, le nostre soluzioni sono progettate per affrontare le sfide uniche del tuo laboratorio.

Contattaci oggi per discutere come un forno a batch KINTEK può ottimizzare i tuoi processi e fornire risultati precisi e affidabili per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico