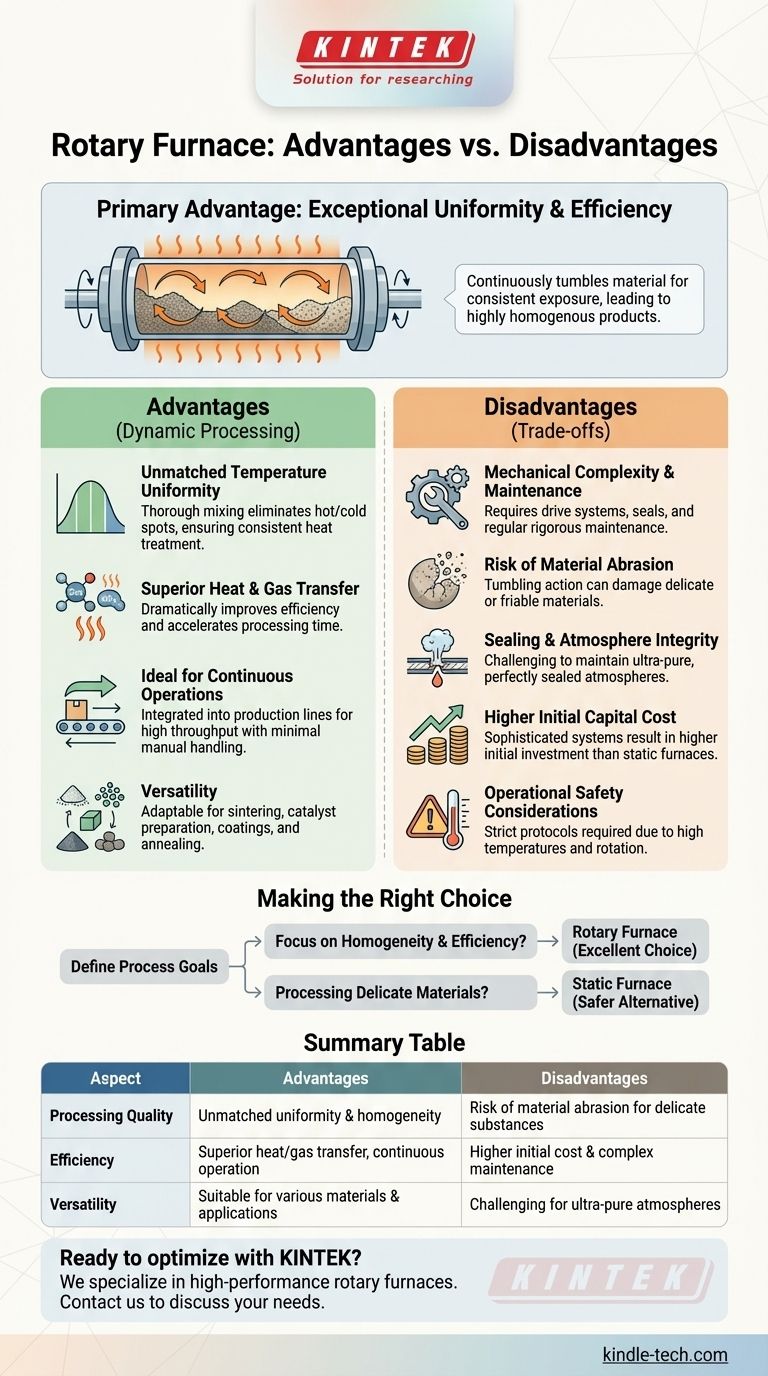

Il vantaggio principale di un forno rotante è la sua capacità di processare materiali con eccezionale uniformità ed efficienza. Facendo ruotare continuamente il materiale in un tubo riscaldato e rotante, assicura che ogni particella sia costantemente esposta alla temperatura e alle condizioni atmosferiche desiderate, portando a un prodotto finale altamente omogeneo.

Un forno rotante eccelle nella produzione di materiali consistenti attraverso la miscelazione dinamica e l'efficiente trasferimento di calore. Tuttavia, questo vantaggio operativo comporta il compromesso di una maggiore complessità meccanica, il potenziale di abrasione del materiale e requisiti di sigillatura più stringenti rispetto ai forni statici.

I Vantaggi Fondamentali della Lavorazione Dinamica

L'esclusivo design rotazionale di questi forni offre numerosi vantaggi distinti rispetto alle alternative statiche. Questi vantaggi derivano dal principio fondamentale di mantenere il materiale in costante e delicato movimento durante il ciclo termico.

Uniformità di Temperatura Ineguagliabile

La rotazione continua e l'azione di rimescolamento forzano il materiale a miscelarsi accuratamente. Ciò elimina i punti caldi o freddi localizzati, prevenendo i gradienti di temperatura all'interno del lotto e garantendo un trattamento termico altamente consistente per ogni particella.

Trasferimento di Calore e Gas Superiore

Espoendo costantemente l'intera superficie del materiale, un forno rotante migliora drasticamente l'efficienza. Ciò aumenta la diffusione dei gas di processo nel materiale e accelera il trasferimento di calore, riducendo spesso il tempo di lavorazione complessivo e il consumo di gas.

Ideale per Operazioni Continue

I forni rotanti sono progettati per il flusso continuo del materiale. Possono essere integrati in linee di produzione dove la materia prima viene alimentata da un'estremità e il prodotto lavorato viene scaricato dall'altra, minimizzando la movimentazione manuale e migliorando la produttività per grandi lotti.

Versatilità tra Materiali e Applicazioni

Questa tecnologia è altamente adattabile, in grado di processare materiali che vanno da polveri fini e granuli a solidi più grandi. È ampiamente utilizzata per applicazioni come la sinterizzazione di polveri ceramiche e metalliche, la preparazione di catalizzatori, la creazione di rivestimenti superficiali e la ricottura di componenti metallici.

Comprendere i Compromessi e gli Svantaggi

Sebbene potente, il design del forno rotante non è universalmente ottimale. I suoi vantaggi comportano complessità e limitazioni intrinseche che devono essere considerate.

Complessità Meccanica e Manutenzione

Il movimento rotatorio richiede un sistema di azionamento, cuscinetti e, soprattutto, guarnizioni robuste. Queste parti mobili introducono più potenziali punti di guasto e richiedono un programma di manutenzione più rigoroso rispetto a un forno statico più semplice.

Rischio di Abrasione del Materiale

L'azione di rimescolamento che garantisce l'uniformità può anche essere uno svantaggio. Per materiali delicati, fragili o friabili, questo movimento meccanico può causare la rottura delle particelle, la creazione di polvere indesiderata o il danneggiamento della struttura del prodotto.

Sigillatura e Integrità dell'Atmosfera

Mantenere un'atmosfera perfettamente controllata e di elevata purezza può essere più impegnativo in un forno rotante. Le guarnizioni dinamiche alle estremità del tubo rotante devono essere progettate in modo robusto per prevenire perdite, il che è un compito più complesso rispetto alla sigillatura di una camera statica.

Costo Iniziale del Capitale Più Elevato

I sofisticati sistemi meccanici, inclusi l'azionamento, il tubo e i componenti di tenuta, comportano in genere un prezzo di acquisto iniziale più elevato rispetto a un forno a scatola o a tubo statico di capacità simile.

Considerazioni sulla Sicurezza Operativa

La combinazione di alte temperature, rotazione e potenziale accumulo di pressione richiede la stretta osservanza dei protocolli di sicurezza. Un funzionamento improprio può portare a danni alle apparecchiature o a situazioni pericolose, richiedendo personale ben addestrato.

Fare la Scelta Giusta per il Tuo Processo

La scelta della tecnologia del forno corretta richiede una chiara comprensione del tuo materiale, dei tuoi obiettivi di processo e dei tuoi vincoli operativi.

- Se il tuo obiettivo principale è l'omogeneità e l'efficienza del prodotto: Un forno rotante è una scelta eccellente, in particolare per la lavorazione continua di materiali in polvere o granulari che beneficiano della miscelazione.

- Se stai lavorando materiali delicati o sensibili all'abrasione: Valuta attentamente se l'azione di rimescolamento degraderà il tuo prodotto; un forno statico potrebbe essere un'alternativa più sicura.

- Se il tuo processo richiede un'atmosfera ultra-pura e perfettamente sigillata: Esamina attentamente la tecnologia di sigillatura del forno, poiché mantenere l'integrità atmosferica è intrinsecamente più impegnativo che in un sistema statico.

- Se il budget e la semplicità di manutenzione sono le massime priorità: Un forno statico offre una soluzione più semplice, spesso più economica, a condizione che possa soddisfare i tuoi standard di qualità.

In definitiva, la scelta di un forno rotante è una decisione strategica che scambia una maggiore complessità meccanica con un'uniformità ed efficienza ineguagliabili nella lavorazione termica.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Qualità di Lavorazione | Uniformità di temperatura e omogeneità del prodotto ineguagliabili | Rischio di abrasione del materiale per sostanze delicate o friabili |

| Efficienza | Trasferimento di calore e gas superiore; ideale per operazioni continue | Costo iniziale del capitale più elevato e manutenzione più complessa |

| Versatilità | Adatto per polveri, granuli e varie applicazioni termiche | Difficile mantenere atmosfere ultra-pure e perfettamente sigillate |

Pronto a ottimizzare la tua lavorazione termica con un forno rotante? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni rotanti progettati per un'uniformità ed efficienza superiori. Che tu stia sinterizzando ceramiche, preparando catalizzatori o ricuocendo metalli, le nostre soluzioni garantiscono risultati costanti e una maggiore produttività. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può potenziare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme