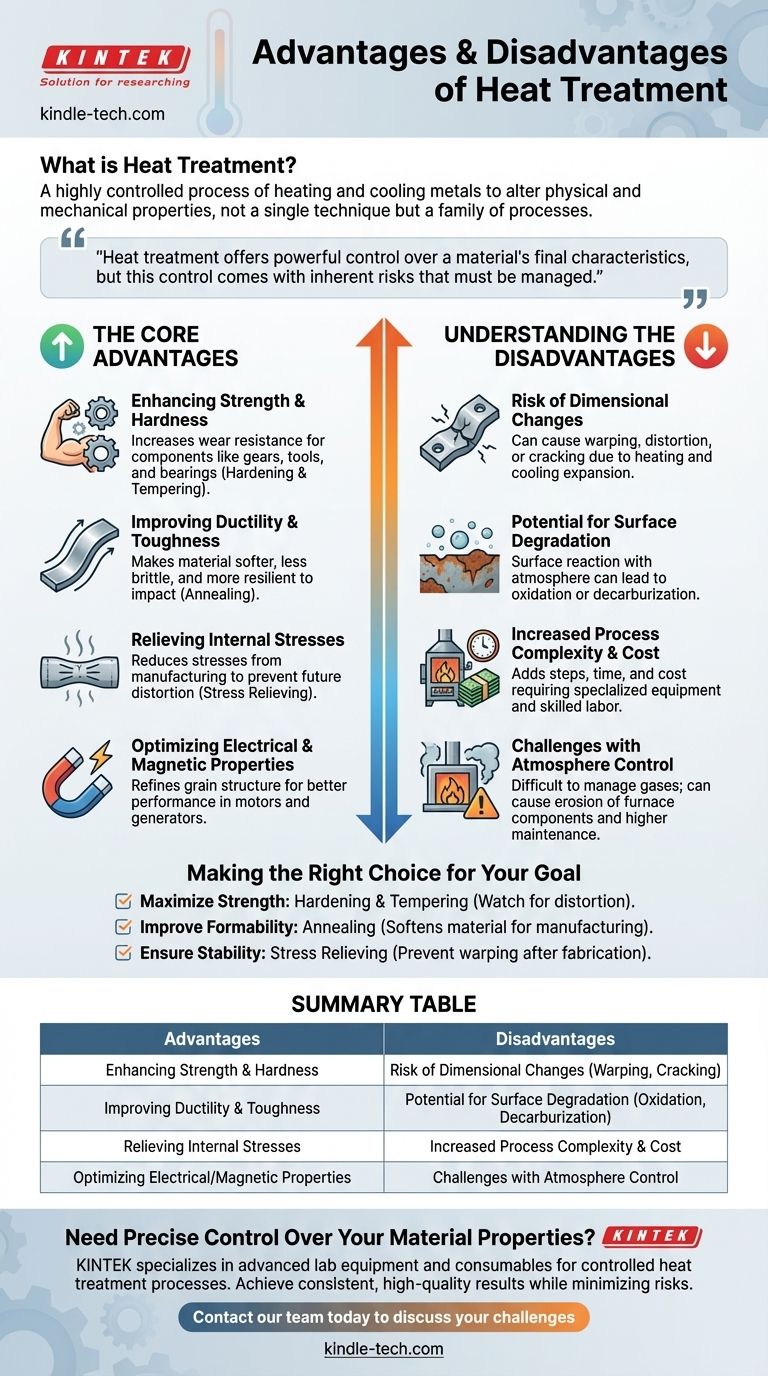

In sostanza, il trattamento termico è un processo altamente controllato di riscaldamento e raffreddamento dei metalli per alterarne intenzionalmente le proprietà fisiche e meccaniche. Non è un'unica tecnica, ma una famiglia di processi utilizzati per rendere un materiale più duro, più morbido o più durevole, alleviare le sollecitazioni interne e migliorarne le prestazioni complessive per un'applicazione specifica.

Il trattamento termico è uno strumento di produzione essenziale che offre un potente controllo sulle caratteristiche finali di un materiale. Tuttavia, questo controllo comporta rischi intrinseci, come la distorsione dimensionale e i danni superficiali, che devono essere gestiti attentamente per ottenere il risultato desiderato.

I Vantaggi Fondamentali: Personalizzare le Proprietà dei Materiali

Il motivo principale per impiegare il trattamento termico è modificare con precisione un materiale, molto spesso l'acciaio, per soddisfare requisiti ingegneristici specifici che non possono essere raggiunti allo stato grezzo.

Migliorare la Resistenza e la Durezza

I processi di trattamento termico come la tempra e il rinvenimento possono aumentare drasticamente la resistenza di un materiale e la sua resistenza all'usura e all'abrasione. Ciò è fondamentale per componenti come ingranaggi, utensili e cuscinetti che devono resistere a sollecitazioni meccaniche significative.

Migliorare la Duttilità e la Tenacità

Al contrario, processi come la ricottura possono rendere un materiale più morbido e più duttile (più facile da piegare o modellare senza fratturarsi). Ciò migliora la tenacità di un materiale, riducendone la fragilità e rendendolo più resistente agli urti.

Alleviare le Sollecitazioni Interne

I processi di fabbricazione come la saldatura, la lavorazione meccanica o la formatura a caldo creano sollecitazioni interne significative all'interno di un materiale. Il rilascio delle tensioni, una forma di trattamento termico al di sotto della temperatura critica del materiale, riduce o elimina queste sollecitazioni, prevenendo future distorsioni e aumentando la stabilità del pezzo.

Ottimizzare le Proprietà Elettriche e Magnetiche

Oltre alle modifiche meccaniche, alcuni trattamenti termici possono anche affinare la struttura cristallina di un materiale per migliorarne specifiche proprietà elettriche o magnetiche. Ciò è vitale per i componenti utilizzati in motori elettrici, trasformatori e generatori.

Comprendere i Compromessi e i Rischi

Sebbene i benefici siano significativi, il trattamento termico è un processo di precisione in cui una mancanza di controllo può introdurre nuovi problemi. Comprendere questi potenziali svantaggi è fondamentale per un'applicazione di successo.

Rischio di Variazioni Dimensionali Indesiderate

L'atto stesso di riscaldare e raffreddare fa sì che i materiali si espandano e si contraggano. Se non gestito con un controllo preciso delle velocità di riscaldamento e raffreddamento, ciò può portare a deformazioni, distorsioni o cricche, rendendo il pezzo inutilizzabile.

Potenziale di Degrado Superficiale

Ad alte temperature, la superficie di un metallo può reagire con l'atmosfera. Ciò può comportare una superficie ruvida e scagliosa (ossidazione) o la perdita di elementi superficiali chiave come il carbonio (decarburazione), che può compromettere la durezza e la vita a fatica.

Complessità e Costo del Processo Aumentati

Il trattamento termico aggiunge fasi, tempo e costi al ciclo di produzione. Richiede forni specializzati, controllo preciso della temperatura e dell'atmosfera e operatori qualificati, tutti elementi che contribuiscono al costo finale del pezzo.

Sfide nel Controllo dell'Atmosfera

L'utilizzo di un'atmosfera controllata per prevenire il degrado superficiale introduce le proprie sfide. Può essere difficile gestire efficacemente l'uso dei gas e i gas stessi possono causare l'erosione dei componenti del forno, come gli elementi riscaldanti elettrici, con conseguenti costi di manutenzione più elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare uno specifico processo di trattamento termico deve essere guidata dall'obiettivo finale del componente.

- Se la tua attenzione principale è la massima resistenza e resistenza all'usura: La tempra e il rinvenimento sono probabilmente la scelta giusta, ma devi tenere conto della potenziale distorsione.

- Se la tua attenzione principale è migliorare la lavorabilità o la formabilità: La ricottura è la soluzione, in quanto ammorbidisce il materiale e facilita le successive fasi di produzione.

- Se la tua attenzione principale è garantire la stabilità dopo la fabbricazione: Il rilascio delle tensioni è una fase critica per evitare che i pezzi si deformino nel tempo, specialmente dopo saldature o lavorazioni meccaniche pesanti.

In definitiva, considerare il trattamento termico come uno strumento strategico per mettere a punto le proprietà dei materiali è la chiave per sbloccare il suo pieno potenziale ingegneristico.

Tabella Riassuntiva:

| Vantaggi | Svantaggi |

|---|---|

| Migliora Resistenza e Durezza | Rischio di Variazioni Dimensionali (Deformazione, Cricche) |

| Migliora Duttilità e Tenacità | Potenziale di Degrado Superficiale (Ossidazione, Decarburazione) |

| Allevia le Sollecitazioni Interne | Complessità e Costo del Processo Aumentati |

| Ottimizza Proprietà Elettriche/Magnetiche | Sfide nel Controllo dell'Atmosfera |

Hai bisogno di un controllo preciso sulle proprietà dei tuoi materiali?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di trattamento termico controllati. Sia che tu stia temprando utensili, ricuocendo per la formabilità o rilasciando le tensioni da componenti critici, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità riducendo al minimo i rischi.

Lascia che la nostra esperienza supporti il successo del tuo laboratorio. Contatta oggi il nostro team per discutere le tue specifiche sfide di trattamento termico e scoprire le attrezzature giuste per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile