Sebbene esistano diversi metodi, le quattro tecniche di riscaldamento più comuni e distinte per la brasatura sono la brasatura a torcia, la brasatura a forno, la brasatura a induzione e la brasatura a resistenza. Ogni metodo applica il calore in modo diverso, rendendoli adatti a materiali specifici, volumi di produzione e configurazioni delle giunzioni.

La sfida principale nella brasatura non è solo raggiungere il punto di fusione del metallo d'apporto, ma applicare il calore in modo controllato, efficiente e ripetibile. La "migliore" tecnica dipende interamente dai requisiti specifici dell'applicazione, inclusi il volume di produzione, la complessità della giunzione e le proprietà del materiale.

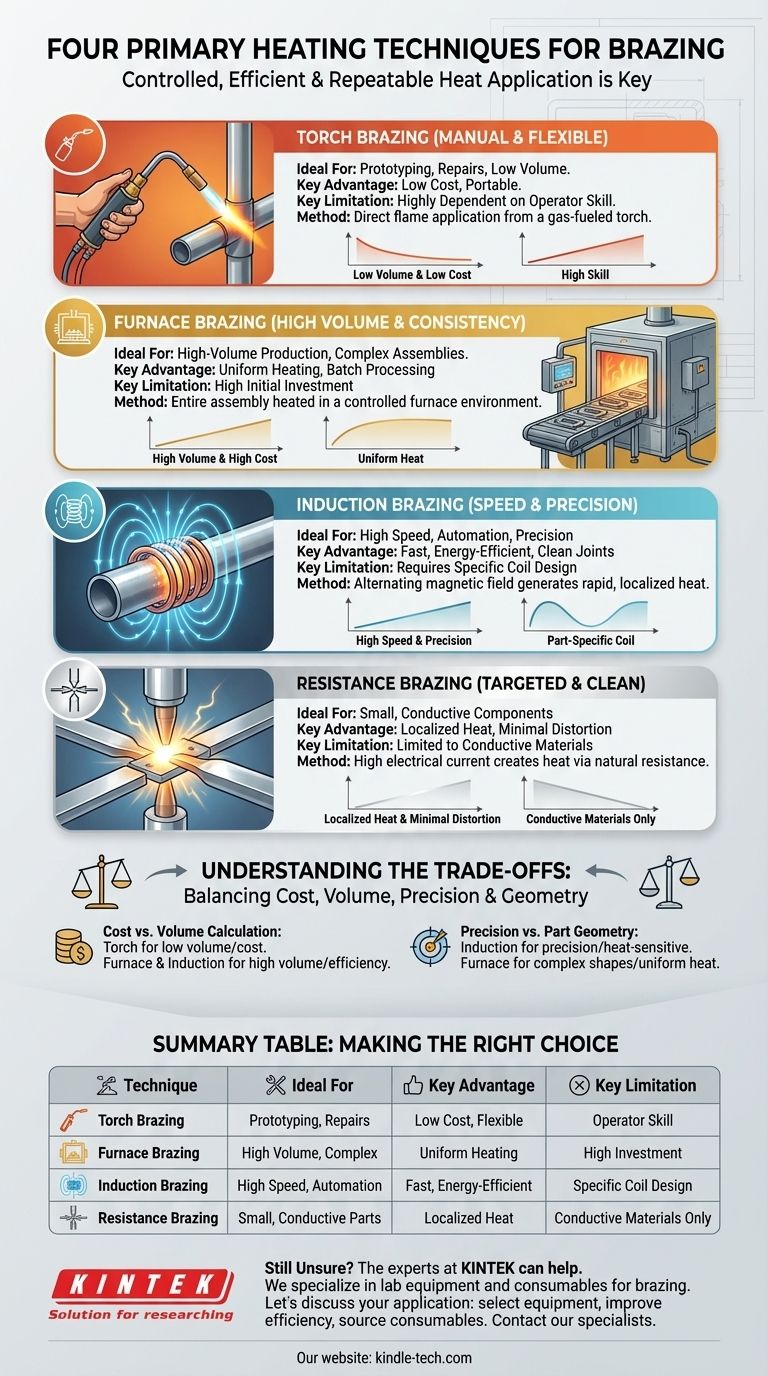

Le Quattro Tecniche di Riscaldamento Principali per la Brasatura

La brasatura richiede il riscaldamento di un metallo base a una temperatura che fonda un metallo d'apporto, ma non il metallo base stesso. Il modo in cui questo calore viene erogato definisce la tecnica e il suo caso d'uso ideale.

Brasatura a Torcia (Manuale e Flessibile)

Questo è il metodo più comune per la brasatura manuale e le riparazioni. Comporta l'uso di una torcia a gas (come l'ossiacetilenica) per applicare una fiamma diretta alle parti da unire.

Il vantaggio principale della brasatura a torcia è il basso costo iniziale e la portabilità. Tuttavia, dipende fortemente dall'abilità dell'operatore per ottenere un riscaldamento costante ed evitare il surriscaldamento dei materiali di base.

Brasatura a Forno (Alto Volume e Coerenza)

Nella brasatura a forno, l'intero assemblaggio viene posto all'interno di un forno e riscaldato alla temperatura di brasatura. Questi forni possono essere riscaldati a gas o elettricamente e spesso utilizzano un'atmosfera controllata per prevenire l'ossidazione.

Questo metodo è ideale per la produzione ad alto volume di assemblaggi di piccole e medie dimensioni. Assicura un riscaldamento uniforme, rendendolo perfetto per parti complesse con giunzioni multiple che devono essere brasate contemporaneamente.

Brasatura a Induzione (Velocità e Precisione)

La brasatura a induzione utilizza un campo magnetico alternato generato da una bobina a induzione. Questo campo induce correnti elettriche all'interno delle parti metalliche, che generano calore rapida e precisamente nell'area della giunzione.

Questa tecnica è estremamente veloce, efficiente dal punto di vista energetico e altamente controllabile, il che la rende una scelta popolare per le linee di produzione automatizzate. Eccelle nella creazione di giunzioni forti e pulite con un calore minimo che influisce sul resto del componente.

Brasatura a Resistenza (Mirata e Pulita)

La brasatura a resistenza genera calore facendo passare una corrente elettrica elevata attraverso la giunzione tramite elettrodi. La resistenza elettrica naturale dei componenti provoca l'accumulo di calore precisamente nel punto di contatto.

Questo metodo è molto veloce e localizzato, rendendolo adatto per unire componenti piccoli ed elettricamente conduttivi dove un trasferimento di calore minimo alle aree circostanti è fondamentale.

Comprendere i Compromessi

La scelta della giusta tecnica di riscaldamento comporta il bilanciamento di costi, volume, precisione e la geometria specifica delle parti. Non esiste un unico metodo "migliore", ma solo quello più appropriato per il lavoro.

Il Calcolo Costo vs. Volume

La brasatura a torcia ha un costo di attrezzatura iniziale molto basso, rendendola perfetta per lavori unici o prototipazione a basso volume.

I sistemi a forno e a induzione rappresentano un investimento di capitale significativo. Tuttavia, per la produzione di massa, la loro velocità e automazione si traducono in un costo per parte molto più basso, giustificando la spesa iniziale.

Precisione vs. Geometria della Parte

Il riscaldamento a induzione offre una precisione senza pari, riscaldando solo l'area della giunzione immediata. Questo è ideale per componenti sensibili al calore ma richiede una bobina progettata per una specifica geometria della parte.

La brasatura a forno riscalda l'intero assemblaggio, il che elimina i limiti geometrici di una bobina a induzione ed è ottimo per forme complesse. Tuttavia, significa che l'intera parte è sottoposta ad alte temperature.

Il Ruolo dell'Abilità dell'Operatore

La qualità di una giunzione brasata a torcia dipende quasi interamente dall'abilità dell'operatore. È un'arte manuale che richiede formazione ed esperienza significative.

Al contrario, la brasatura a forno, a induzione e a resistenza sono processi facilmente automatizzabili. Una volta impostati i parametri, producono risultati altamente coerenti e ripetibili con un intervento minimo dell'operatore.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di riscaldamento corretto è una decisione critica che influisce sulla qualità, sulla velocità e sui costi. Utilizza quanto segue come guida per abbinare la tecnica al tuo obiettivo principale.

- Se la tua attenzione principale è la prototipazione, le riparazioni o il lavoro a basso volume: La brasatura a torcia offre la migliore combinazione di basso costo e flessibilità.

- Se la tua attenzione principale è la produzione ad alto volume di assemblaggi complessi: La brasatura a forno offre una coerenza senza pari e la capacità di brasare più giunzioni contemporaneamente.

- Se la tua attenzione principale è la velocità, l'automazione e il controllo preciso del calore: La brasatura a induzione è il metodo più efficiente e ripetibile per la produzione ad alto volume.

- Se la tua attenzione principale è unire parti piccole e conduttive con una minima distorsione termica: La brasatura a resistenza fornisce un riscaldamento estremamente rapido e localizzato per applicazioni specifiche.

In definitiva, la strategia di brasatura più efficace deriva dall'abbinamento dei punti di forza unici della tecnica di riscaldamento con i requisiti specifici di ingegneria e produzione.

Tabella Riassuntiva:

| Tecnica | Ideale Per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Brasatura a Torcia | Prototipazione, Riparazioni, Basso Volume | Basso costo, Flessibile | Dipendente dall'abilità dell'operatore |

| Brasatura a Forno | Alto Volume, Assemblaggi Complessi | Riscaldamento uniforme, Lavorazione a lotti | Alto investimento iniziale |

| Brasatura a Induzione | Alta Velocità, Automazione, Precisione | Veloce, Efficiente dal punto di vista energetico, Giunzioni pulite | Richiede una progettazione specifica della bobina |

| Brasatura a Resistenza | Componenti Piccoli e Conduttivi | Calore localizzato, Minima distorsione | Limitata ai materiali conduttivi |

Ancora Incerto su Quale Tecnica di Brasatura Sia Giusta per il Tuo Progetto?

Scegliere il metodo di riscaldamento corretto è fondamentale per ottenere giunzioni brasate forti, coerenti ed economiche. Gli esperti di KINTEK sono qui per aiutare. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per le tue specifiche sfide di brasatura e produzione.

Possiamo aiutarti a:

- Selezionare le attrezzature ottimali per il tuo volume di produzione e la geometria dei pezzi.

- Migliorare l'efficienza del processo e la qualità delle giunzioni.

- Approvvigionare materiali di consumo affidabili per garantire risultati positivi.

Discutiamo la tua applicazione. Contatta oggi i nostri specialisti della brasatura per una consulenza personalizzata e scopri come KINTEK può supportare le tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.