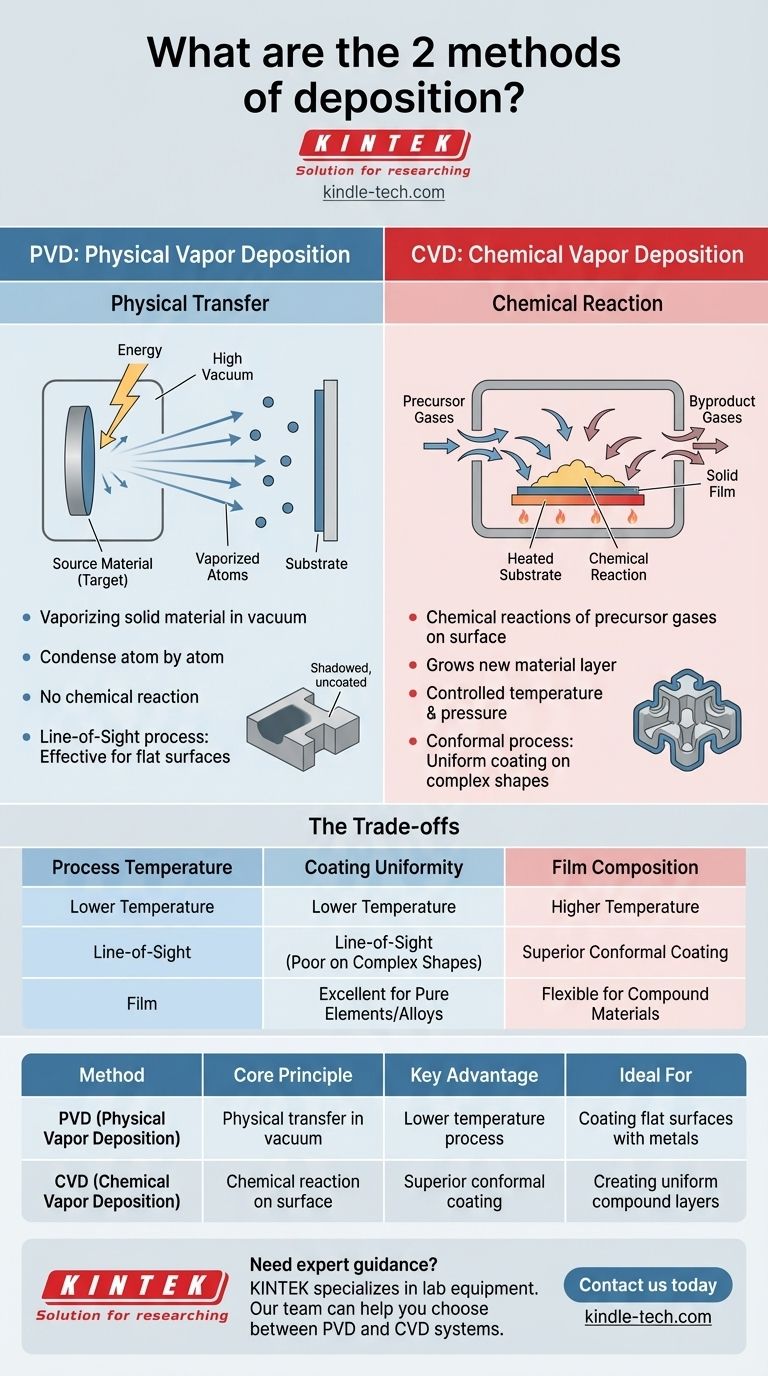

I due metodi principali per creare i film ultrasottili essenziali per l'elettronica e i materiali moderni sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). La PVD funziona vaporizzando un materiale solido in un vuoto e facendolo condensare su un substrato, "dipingendolo" efficacemente atomo per atomo. Al contrario, la CVD utilizza reazioni chimiche tra gas precursori sulla superficie del substrato per far crescere un nuovo film solido.

La distinzione fondamentale risiede nel processo stesso: la Deposizione Fisica da Vapore (PVD) è un trasferimento fisico di materiale da una sorgente a un bersaglio, mentre la Deposizione Chimica da Vapore (CVD) è una reazione chimica che crea un materiale completamente nuovo sulla superficie.

Analisi della Deposizione Fisica da Vapore (PVD)

Il Principio Fondamentale: Un Trasferimento Fisico

La PVD è un processo che sposta il materiale a livello atomico senza cambiarne la composizione chimica. Implica prendere un materiale sorgente solido, noto come "target", e trasformarlo in vapore.

Questo vapore attraversa quindi una camera e si condensa sull'oggetto bersaglio, noto come "substrato", formando un film sottile e solido. Il processo non comporta alcuna reazione chimica.

Il Ruolo dell'Alto Vuoto

La PVD deve essere eseguita in condizioni di alto o addirittura ultra-alto vuoto.

Questo vuoto è fondamentale per due motivi. In primo luogo, rimuove aria e altre particelle che potrebbero contaminare il film. In secondo luogo, assicura che gli atomi vaporizzati possano viaggiare dalla sorgente al substrato senza collidere con altre molecole di gas.

Caratteristiche Chiave

Poiché gli atomi vaporizzati viaggiano in linea retta, la PVD è considerata un processo a linea di vista (line-of-sight). Ciò la rende estremamente efficace per rivestire superfici piane, ma può presentare sfide nel rivestire uniformemente forme complesse e tridimensionali.

Comprensione della Deposizione Chimica da Vapore (CVD)

Il Principio Fondamentale: Una Reazione Chimica

La CVD è fondamentalmente un processo chimico. Inizia introducendo uno o più gas precursori volatili in una camera di reazione contenente il substrato.

Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando dietro di sé un materiale solido che forma il film desiderato. Questo processo fa letteralmente crescere un nuovo strato di materiale sulla superficie del substrato.

L'Ambiente di Processo

Sebbene anche i processi CVD avvengano in una camera controllata, la chiave è la gestione precisa dei gas reagenti, della pressione e della temperatura per guidare la specifica reazione chimica necessaria.

Ciò consente la creazione di film ad altissima purezza e ad alte prestazioni, poiché i sottoprodotti indesiderati della reazione possono essere rimossi come gas.

Caratteristiche Chiave

Poiché il film è formato da gas che reagiscono su una superficie, la CVD non è un processo a linea di vista. I gas precursori possono fluire attorno e all'interno di geometrie complesse, risultando in rivestimenti altamente uniformi, o conformi, anche su superfici intricate.

Comprendere i Compromessi

Temperatura del Processo

I processi CVD richiedono spesso alte temperature del substrato per avviare e sostenere le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali che possono essere utilizzati come substrati. La PVD, in molti casi, può essere eseguita a temperature più basse.

Uniformità del Rivestimento (Conformità)

Per il rivestimento di superfici complesse e non piatte, la CVD è generalmente superiore. La sua natura in fase gassosa le consente di depositare uno strato uniforme su un'intera superficie. La natura a linea di vista della PVD significa che le aree "ombreggiate" di un oggetto complesso possono ricevere poco o nessun rivestimento.

Composizione del Film

La PVD è eccellente per depositare elementi puri e alcune leghe, poiché trasferisce direttamente il materiale sorgente. La CVD offre maggiore flessibilità per creare materiali composti complessi (come nitruro di silicio o carburo di titanio) controllando con precisione la miscela dei gas reagenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra PVD e CVD dipende interamente dal materiale che devi depositare e dalla forma dell'oggetto che stai rivestendo.

- Se la tua attenzione principale è depositare un metallo puro su una superficie piana a temperature più basse: La PVD è spesso il metodo più diretto ed efficiente.

- Se la tua attenzione principale è creare uno strato composto uniforme e di elevata purezza su una forma complessa: La CVD fornisce il rivestimento conforme e la precisione chimica necessari per il compito.

Comprendere questa differenza fondamentale tra trasferimento fisico e creazione chimica è la chiave per selezionare il metodo di deposizione ottimale per la tua applicazione.

Tabella Riassuntiva:

| Metodo | Principio Fondamentale | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Trasferimento fisico di materiale sotto vuoto | Processo a temperatura più bassa, eccellente per elementi puri | Rivestimento di superfici piane con metalli e leghe |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica sulla superficie del substrato | Rivestimento conforme superiore su forme complesse | Creazione di strati composti uniformi su parti intricate |

Hai bisogno di una guida esperta per selezionare il metodo di deposizione giusto per la tua applicazione specifica? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. Il nostro team può aiutarti a scegliere tra sistemi PVD e CVD per ottenere risultati ottimali di film sottili per la tua ricerca o produzione. Contattaci oggi per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore per la sintesi? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono i precursori utilizzati nella sintesi CVD del grafene? Scelte chiave per una crescita di alta qualità

- Qual è l'applicazione dello sputtering DC? Una guida al rivestimento metallico economicamente vantaggioso

- Perché la potenza RF viene utilizzata nel processo di sputtering? Abilitare la deposizione di film sottili da materiali isolanti

- Come viene utilizzata l'evaporazione nell'industria manifatturiera? Rivestimento di prodotti con film ad alte prestazioni

- Qual è il processo di sinterizzazione laser? Una guida alla produzione additiva per parti complesse

- Qual è l'applicazione della CVD nella nanotecnologia? Sfruttare la precisione a livello atomico per i materiali di prossima generazione

- Qual è il metodo di deposizione chimica per la preparazione dei catalizzatori? Ottenere un controllo a livello atomico per prestazioni superiori