Nella loro essenza, i forni rotanti sono forni industriali per la lavorazione termica di materiali solidi. Sono essenziali in qualsiasi processo che richieda il riscaldamento di solidi sfusi a temperature molto elevate per causare una reazione chimica o un cambiamento fisico. Le loro applicazioni spaziano dalla produzione di materie prime fondamentali come cemento e calce alla produzione di materiali avanzati e al risanamento ambientale, come l'incenerimento dei rifiuti o la decontaminazione del suolo.

Il vero valore di un forno rotante risiede nella sua capacità di combinare temperature estremamente elevate con una miscelazione continua e delicata. Questa combinazione unica garantisce un trattamento termico uniforme, rendendolo l'ambiente ideale per causare cambiamenti fisici e chimici nei materiali solidi su scala industriale.

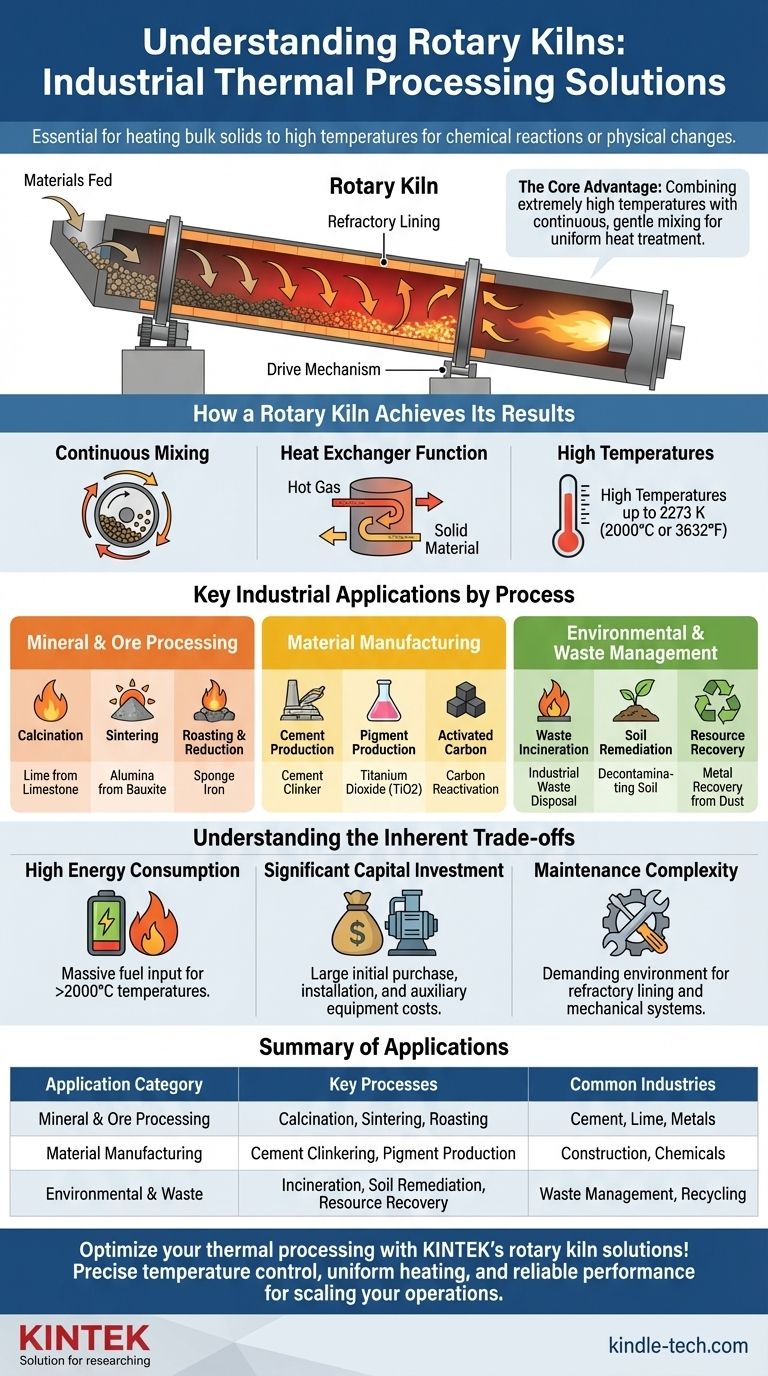

Come un forno rotante raggiunge i suoi risultati

L'efficacia di un forno rotante deriva dal suo design semplice ma potente: un lungo cilindro rotante rivestito con materiali refrattari, leggermente inclinato per consentire alla gravità di spostare i materiali al suo interno.

Il principio della miscelazione continua

Mentre il forno ruota lentamente, il materiale solido all'interno viene costantemente sollevato e rimescolato. Questa agitazione continua, o movimento a cascata, assicura che ogni particella sia esposta ai gas caldi che fluiscono attraverso il cilindro.

Questo processo garantisce un letto di particelle ben miscelato, fondamentale per ottenere una distribuzione uniforme della temperatura e una qualità del prodotto costante.

La funzione di scambiatore di calore

Fondamentalmente, un forno rotante agisce come uno scambiatore di calore in controcorrente altamente efficiente. Il gas caldo, prodotto da un bruciatore all'estremità inferiore, scorre verso l'alto nel forno contro il flusso del materiale solido che si muove verso il basso.

Questo design massimizza il trasferimento di energia termica dalla fase gassosa calda al materiale solido, consentendogli di subire le trasformazioni necessarie mentre percorre la lunghezza del forno.

La potenza delle alte temperature

I forni rotanti sono progettati per raggiungere temperature incredibilmente elevate, spesso fino a 2273 K (2000°C o 3632°F). Questa capacità è essenziale per processi ad alta intensità energetica come le riduzioni chimiche e i cambiamenti di fase minerale che sono impossibili a temperature inferiori.

Principali applicazioni industriali per processo

La versatilità del forno rotante significa che è utilizzato in decine di industrie. Queste applicazioni possono essere raggruppate in alcune categorie principali.

Lavorazione di minerali e minerali grezzi

Questo è il caso d'uso più comune, in cui le materie prime vengono trasformate in prodotti di maggior valore.

- Calcinazione: Decomposizione di materiali mediante calore, come la produzione di calce da calcare o allumina da bauxite.

- Sinterizzazione: Fusione di particelle solide senza fusione, utilizzata per materiali come dolomite e magnesite.

- Tostatura e riduzione: Modifica chimica dei minerali, come la riduzione del minerale di ferro per produrre ferro spugna o la tostatura dell'ilmenite.

Fabbricazione di materiali

I forni rotanti sono centrali per la produzione di molti prodotti industriali e chimici essenziali.

- Produzione di cemento: Il processo di clinkerizzazione nella produzione di cemento è quasi esclusivamente eseguito in forni rotanti.

- Produzione di pigmenti: Utilizzato nella produzione di biossido di titanio (TiO2), un pigmento bianco comune.

- Carbone attivo: Impiegato sia per la produzione iniziale che per la successiva riattivazione del carbone attivo esaurito.

Gestione ambientale e dei rifiuti

La capacità del forno di ottenere una combustione completa e una decomposizione termica lo rende ideale per il trattamento di materiali pericolosi.

- Incenerimento dei rifiuti: Smaltimento sicuro di rifiuti industriali, fanghi di depurazione e persino pneumatici di scarto ad alte temperature.

- Bonifica del suolo: Riscaldamento del suolo contaminato per desorbire o distruggere inquinanti come gli idrocarburi.

- Recupero di risorse: Volatilizzazione di metalli preziosi come zinco e piombo dalla polvere di forno o recupero di calce di scarto per il riutilizzo.

Comprendere i compromessi intrinseci

Sebbene incredibilmente efficaci, la progettazione e il funzionamento dei forni rotanti presentano chiari compromessi che sono fondamentali da comprendere.

Elevato consumo energetico

Raggiungere e mantenere temperature superiori a 2000°C richiede un massiccio apporto di combustibile. Ciò rende i forni rotanti una delle attrezzature più energivore in qualsiasi impianto industriale, rappresentando un costo operativo significativo.

Significativo investimento di capitale

I forni rotanti sono macchine grandi, pesanti e complesse. Il prezzo di acquisto iniziale, combinato con il costo di installazione, i lavori di fondazione e le attrezzature ausiliarie (come bruciatori e guarnizioni), costituisce una spesa di capitale importante.

Complessità della manutenzione

La combinazione di alte temperature, materiali abrasivi e rotazione costante crea un ambiente di manutenzione impegnativo. Il rivestimento refrattario deve essere periodicamente sostituito e i sistemi meccanici, in particolare le grandi guarnizioni e i meccanismi di azionamento, richiedono un'attenzione regolare e specializzata per prevenire guasti.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno rotante è guidata dai requisiti specifici del processo termico.

- Se il tuo obiettivo principale è la produzione di materie prime sfuse come cemento o calce: Il forno rotante è lo standard industriale indiscusso grazie alla sua ineguagliabile efficienza, produttività e affidabilità su larga scala.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi o sensibili: La velocità di rotazione regolabile del forno e il preciso controllo della temperatura lo rendono uno strumento altamente versatile per l'attivazione di catalizzatori, l'arricchimento di minerali o la lavorazione di ceramiche.

- Se il tuo obiettivo principale è il risanamento ambientale o lo smaltimento dei rifiuti: La capacità del forno di ottenere una combustione completa e una desorbimento termico uniforme lo rende una soluzione robusta e affidabile per distruggere i contaminanti e ridurre al minimo il volume dei rifiuti.

In definitiva, la maestria del forno rotante nel combinare calore intenso con movimento costante lo ha reso un pilastro insostituibile della moderna trasformazione dei materiali.

Tabella riassuntiva:

| Categoria di applicazione | Processi chiave | Industrie comuni |

|---|---|---|

| Lavorazione di minerali e minerali grezzi | Calcinazione, Sinterizzazione, Tostatura | Cemento, Calce, Metalli |

| Fabbricazione di materiali | Clinkerizzazione del cemento, Produzione di pigmenti | Costruzione, Prodotti chimici |

| Ambiente e rifiuti | Incenerimento, Bonifica del suolo, Recupero di risorse | Gestione dei rifiuti, Riciclaggio |

Ottimizza la tua lavorazione termica con le soluzioni di forni rotanti KINTEK! Che tu stia producendo cemento, lavorando minerali o gestendo rifiuti pericolosi, le nostre attrezzature da laboratorio e i nostri materiali di consumo sono progettati per offrire un controllo preciso della temperatura, un riscaldamento uniforme e prestazioni affidabili. Lasciaci aiutarti a scalare le tue operazioni in modo efficiente — contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura