Alla base, la tecnologia di riscaldamento a induzione si divide in due principali design di forni. Questi sono il forno a induzione senza nucleo e il forno a induzione a canale. Sebbene entrambi utilizzino l'induzione elettromagnetica per fondere il metallo con alta efficienza e minima perdita di materiale, la loro architettura interna e i principi operativi sono fondamentalmente diversi, rendendoli adatti a distinte applicazioni industriali.

La distinzione critica risiede nel loro modello operativo: i forni senza nucleo sono ideali per la fusione flessibile, a lotti, di vari metalli, mentre i forni a canale sono progettati per il mantenimento e la fusione continua altamente efficiente di un singolo tipo di metallo.

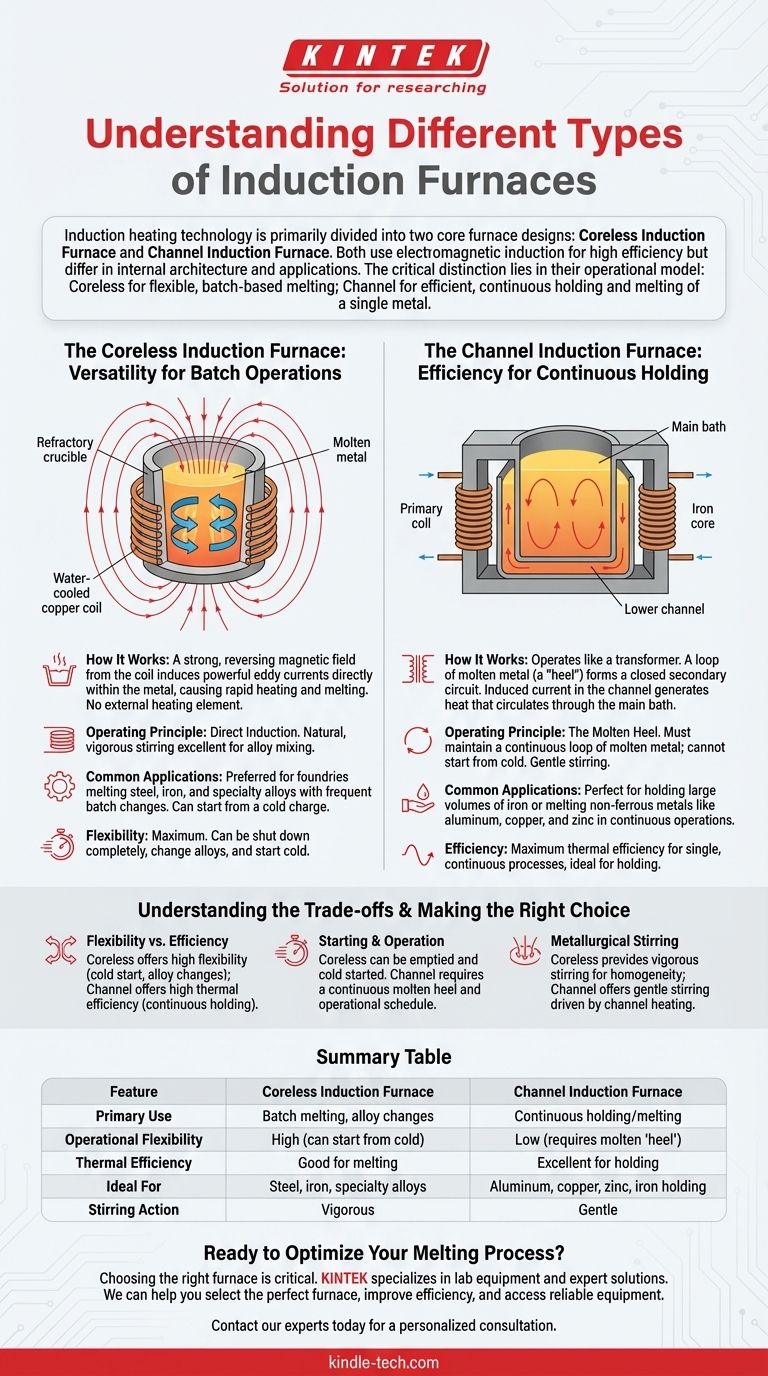

Il Forno a Induzione Senza Nucleo: Versatilità per Operazioni a Lotti

Un forno senza nucleo è il più concettualmente semplice dei due design. È essenzialmente un crogiolo rivestito di refrattario circondato da una bobina di rame strettamente avvolta e raffreddata ad acqua.

Come Funziona: Il Crogiolo e la Bobina

Quando una potente corrente alternata passa attraverso la bobina, genera un campo magnetico forte e invertente. Questo campo si accoppia direttamente con la carica metallica posta all'interno del crogiolo.

Il Principio Operativo: Induzione Diretta

Il campo magnetico induce potenti correnti parassite all'interno del metallo stesso, e la resistenza elettrica naturale del metallo lo fa riscaldare rapidamente e fondere. Questo processo non richiede alcun elemento riscaldante esterno e nessun contatto fisico con la fonte di calore.

Applicazioni Comuni

Poiché può essere avviato e arrestato facilmente e può fondere una carica da materiale solido, il forno senza nucleo è estremamente versatile. È la scelta preferita per le fonderie che fondono acciaio, ferro e leghe speciali dove potrebbero essere richiesti diversi lotti di materiale.

Il Forno a Induzione a Canale: Efficienza per il Mantenimento Continuo

Il forno a canale funziona più come un trasformatore, dove la bobina e il nucleo di ferro del forno sono il circuito primario.

Come Funziona: L'Analogia del Trasformatore

Un anello, o "canale", di metallo fuso forma un circuito secondario chiuso attraverso il nucleo di ferro. La corrente indotta in questo anello di metallo fuso genera calore intenso, che poi circola attraverso il bagno principale del forno tramite convezione.

Il Principio Operativo: Il Tallone Fuso

Una caratteristica chiave di un forno a canale è che deve contenere un anello continuo di metallo fuso, noto come "tallone", per funzionare. Non può essere avviato con una carica fredda e solida. Questo lo rende ideale per mantenere grandi quantità di metallo a una temperatura specifica per periodi prolungati.

Applicazioni Comuni

L'alta efficienza termica dei forni a canale li rende perfetti per il mantenimento e il surriscaldamento di grandi volumi di ferro fuso o la fusione di metalli non ferrosi a bassa temperatura come alluminio, rame e zinco in operazioni continue o semi-continue.

Comprendere i Compromessi

La scelta tra questi tipi di forni implica un chiaro insieme di compromessi operativi e metallurgici. Nessuno dei due è intrinsecamente superiore; sono semplicemente progettati per compiti diversi.

Flessibilità vs. Efficienza

Il forno senza nucleo offre la massima flessibilità. Puoi spegnerlo completamente, cambiare la lega che stai fondendo con ogni lotto e partire da una carica fredda.

Il forno a canale offre la massima efficienza termica per un processo singolo e continuo. Il suo design è appositamente costruito per mantenere la temperatura, rendendolo più efficiente dal punto di vista energetico di un forno senza nucleo per applicazioni di mantenimento.

Avvio e Funzionamento

Un forno senza nucleo può essere svuotato completamente tra un utilizzo e l'altro. Un forno a canale deve sempre mantenere il suo tallone fuso, richiedendo un programma operativo più continuo.

Agitazione Metallurgica

Le forze elettromagnetiche in un forno senza nucleo creano un'azione di agitazione naturale e vigorosa, eccellente per miscelare leghe e ottenere omogeneità chimica e termica.

L'agitazione in un forno a canale è più delicata ed è principalmente guidata dal riscaldamento che si verifica all'interno dell'anello del canale stesso.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere allineata con il tuo specifico obiettivo di produzione.

- Se il tuo obiettivo principale è la fusione a lotti di leghe diverse come acciaio o metalli speciali: La flessibilità operativa del forno senza nucleo è la scelta definitiva.

- Se il tuo obiettivo principale è il mantenimento di grandi volumi di metallo fuso a una temperatura costante o la fusione continua di una singola lega non ferrosa: L'efficienza energetica superiore del forno a canale è appositamente costruita per questo compito.

- Se il tuo obiettivo principale implica frequenti arresti o rapidi cambiamenti nella produzione: La capacità di un forno senza nucleo di partire a freddo lo rende l'unica opzione pratica.

Comprendere questa differenza fondamentale di design è la chiave per selezionare la giusta tecnologia a induzione per il tuo processo metallurgico.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione Senza Nucleo | Forno a Induzione a Canale |

|---|---|---|

| Uso Primario | Fusione a lotti, cambi di lega | Mantenimento/fusione continua |

| Flessibilità Operativa | Alta (può partire a freddo) | Bassa (richiede un 'tallone' fuso) |

| Efficienza Termica | Buona per la fusione | Eccellente per il mantenimento |

| Ideale Per | Acciaio, ferro, leghe speciali | Alluminio, rame, zinco, mantenimento del ferro |

| Azione di Agitazione | Vigorosa | Delicata |

Pronto a Ottimizzare il Tuo Processo di Fusione?

Scegliere tra un forno a induzione senza nucleo e uno a canale è fondamentale per l'efficienza e la produttività della tua operazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per tutte le tue esigenze di laboratorio e metallurgiche.

Possiamo aiutarti a:

- Selezionare il forno a induzione perfetto per la tua applicazione specifica.

- Migliorare la tua efficienza di fusione e ridurre i costi energetici.

- Accedere ad attrezzature e materiali di consumo affidabili per risultati costanti.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Il riscaldamento a induzione funziona sul titanio? Padroneggiare il processo per le leghe aerospaziali e mediche

- Il riscaldamento a induzione funziona solo sui metalli? Svelare la scienza per i materiali non metallici

- Cos'è il riscaldamento a induzione e il forno a induzione ad alta frequenza? Padroneggia la fusione dei metalli in modo efficiente e pulito

- Qual è l'intervallo di temperatura per il riscaldamento a induzione? Da ambiente a oltre 3000°C con precisione senza pari

- Come controllo la temperatura del mio riscaldatore a induzione? Padroneggia il controllo preciso di potenza e feedback

- Quali sono i vari tipi di forno a induzione? Senza nucleo contro a canale per le vostre esigenze metallurgiche

- Qual è il consumo energetico per la fusione di rottami leggeri di alluminio? Ottimizza la tua efficienza energetica e i costi

- Qual è la funzione di un forno a induzione sottovuoto a media frequenza? Padronanza della purezza nell'acciaio inossidabile S30403