Nella scienza e ingegneria dei materiali, un prodotto di deposizione è il materiale solido, tipicamente un film sottile o un rivestimento, che viene intenzionalmente formato su una superficie (nota come substrato). Ciò si ottiene attraverso un processo controllato in cui un materiale viene trasformato da una fase gassosa, liquida o plasmatica in uno strato solido. Il "prodotto" è questo strato appena formato, le cui proprietà sono precisamente ingegnerizzate per una funzione specifica.

Il termine "prodotto di deposizione" si riferisce meno a una sostanza specifica e più al risultato di un processo ingegneristico altamente controllato. Il valore e la funzione del prodotto sono definiti non solo da quale materiale è, ma da come è stato depositato, il che ne determina la struttura atomica, la purezza e le prestazioni.

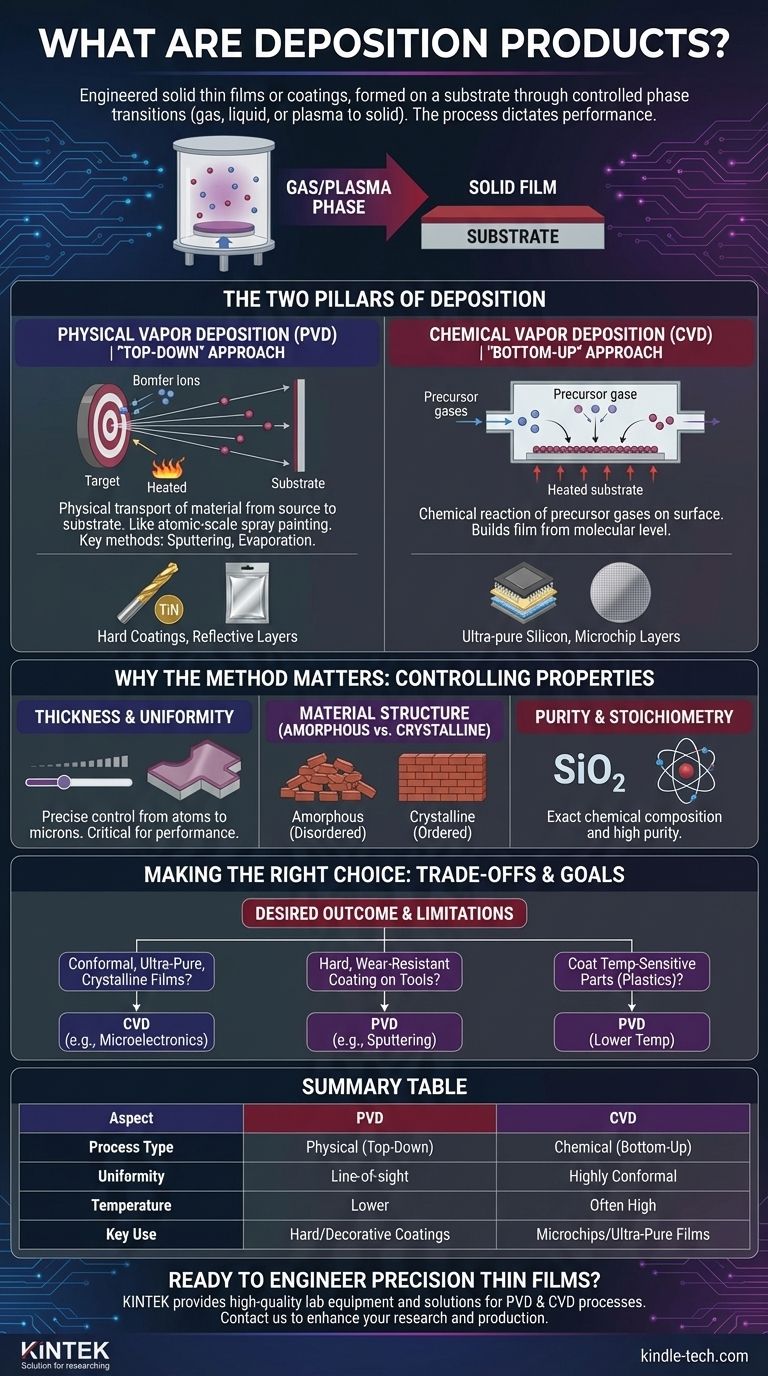

I due pilastri della deposizione: PVD e CVD

Quasi tutti i prodotti di deposizione avanzati sono creati utilizzando una delle due metodologie principali: Deposizione Fisica da Vapore (PVD) o Deposizione Chimica da Vapore (CVD). Comprendere la differenza è fondamentale per capire il prodotto stesso.

Deposizione Fisica da Vapore (PVD): L'approccio "Top-Down"

Il PVD funziona spostando fisicamente il materiale da una sorgente (un "bersaglio") al substrato. Immaginatelo come una forma di verniciatura a spruzzo su scala atomica.

I due principali metodi PVD sono lo sputtering e l'evaporazione. Nello sputtering, ioni ad alta energia bombardano il bersaglio, staccando atomi che poi viaggiano e rivestono il substrato. Nell'evaporazione, il materiale sorgente viene riscaldato in un vuoto fino a quando non vaporizza, e questo vapore si condensa sul substrato più freddo.

I prodotti PVD comuni includono i rivestimenti duri di nitruro di titanio (TiN) color oro sulle punte da trapano o i sottili strati metallici che conferiscono ai sacchetti di patatine il loro interno riflettente.

Deposizione Chimica da Vapore (CVD): L'approccio "Bottom-Up"

Il CVD è un processo chimico. Costruisce il film atomo per atomo da gas reattivi noti come "precursori".

Questi gas precursori vengono introdotti in una camera di reazione dove si decompongono e reagiscono sulla superficie del substrato riscaldato, lasciando dietro di sé il materiale solido desiderato. Pensatela come la formazione di brina su una finestra fredda, dove il vapore acqueo (il precursore) si trasforma direttamente in uno strato cristallino solido (il ghiaccio).

Il CVD è essenziale per creare gli strati di silicio e biossido di silicio ultra-puri che costituiscono la base di tutti i moderni microchip.

Perché il metodo di deposizione è importante

La scelta tra PVD, CVD o le loro molte varianti è una decisione ingegneristica deliberata. Il metodo controlla direttamente le proprietà finali del prodotto di deposizione.

Controllo dello spessore e dell'uniformità

I processi di deposizione consentono un'incredibile precisione. Controllando parametri come tempo, temperatura e pressione del gas, gli ingegneri possono creare film di uno spessore specifico, da pochi atomi a molti micron, con notevole uniformità sulla superficie del substrato.

Questo controllo è irrinunciabile per prodotti come filtri ottici o wafer semiconduttori, dove anche minime variazioni di spessore possono portare al completo fallimento del dispositivo.

Definizione della struttura del materiale (amorfa vs. cristallina)

Le condizioni di deposizione, in particolare la temperatura, determinano come gli atomi si dispongono.

Una struttura cristallina è altamente ordinata, come un muro di mattoni perfettamente impilati. Ciò porta spesso a specifiche proprietà elettroniche o ottiche. Al contrario, una struttura amorfa è disordinata, come un mucchio di mattoni, il che può essere desiderabile per creare superfici lisce e uniformi.

Garanzia di purezza e stechiometria

Il prodotto finale deve avere la corretta composizione chimica, o stechiometria. Ad esempio, un film di biossido di silicio (SiO₂) deve avere esattamente due atomi di ossigeno per ogni atomo di silicio.

Il CVD eccelle nella produzione di film ad alta purezza e stechiometrici perché li costruisce da precise reazioni chimiche. Tuttavia, sia il PVD che il CVD vengono eseguiti in camere a vuoto per minimizzare la contaminazione da gas atmosferici indesiderati, che altrimenti verrebbero incorporati come impurità.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore; ciascuno presenta compromessi fondamentali che li rendono adatti a diverse applicazioni.

PVD: Linea di vista e temperature più basse

Il PVD è fondamentalmente un processo a linea di vista. Gli atomi spruzzati o evaporati viaggiano in linea retta, rendendo difficile rivestire uniformemente forme tridimensionali complesse con superfici nascoste.

Tuttavia, molti processi PVD possono operare a temperature più basse rispetto al CVD. Questo rende il PVD ideale per rivestire materiali sensibili al calore, come plastiche o componenti elettronici precedentemente fabbricati.

CVD: Conformità vs. calore elevato e pericoli

Il CVD non è limitato dalla linea di vista e può produrre rivestimenti altamente conformi che coprono uniformemente anche le strutture 3D più complesse. Questo è un grande vantaggio nella microfabbricazione.

Lo svantaggio principale è il calore. Molti processi CVD richiedono temperature molto elevate che il substrato potrebbe non essere in grado di sopportare. Inoltre, i gas precursori utilizzati sono spesso altamente tossici, infiammabili o corrosivi, richiedendo infrastrutture di sicurezza estese e costose.

Fare la scelta giusta per il tuo obiettivo

Il metodo di deposizione ideale è determinato interamente dalle proprietà desiderate del prodotto finale e dalle limitazioni fisiche e chimiche del tuo substrato.

- Se il tuo obiettivo principale è creare film cristallini ultra-puri e conformi per l'elettronica: il CVD è spesso la scelta superiore grazie al suo controllo preciso sulle reazioni chimiche a livello atomico.

- Se il tuo obiettivo principale è applicare un rivestimento duro e resistente all'usura su utensili o parti metalliche: i processi PVD come lo sputtering sono più pratici, spesso a temperature più basse e altamente efficaci.

- Se il tuo obiettivo principale è metallizzare una parte plastica sensibile alla temperatura per scopi decorativi o di schermatura: il PVD è la scelta chiara perché le sue temperature di processo più basse non fonderanno o danneggeranno il substrato.

In definitiva, comprendere la deposizione significa padroneggiare il processo per ingegnerizzare le esatte proprietà del materiale di cui hai bisogno.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di processo | Fisico (es. sputtering, evaporazione) | Chimico (reazioni in fase gassosa) |

| Uniformità del rivestimento | Linea di vista; meno conforme | Altamente conforme; copre forme 3D complesse |

| Requisiti di temperatura | Temperature più basse; adatto per substrati sensibili al calore | Spesso temperature elevate; può danneggiare materiali sensibili |

| Applicazioni comuni | Rivestimenti duri (es. TiN su utensili), metallizzazione decorativa | Microchip, strati di silicio ultra-puri, film ottici |

| Vantaggi chiave | Calore inferiore, più semplice per superfici piane | Alta purezza, stechiometria precisa, eccellente conformità |

Pronto a ingegnerizzare film sottili di precisione per il tuo laboratorio?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per processi di deposizione, inclusi sistemi PVD e CVD. Che tu stia sviluppando microelettronica, ottica avanzata o rivestimenti durevoli, le nostre soluzioni garantiscono un controllo preciso su spessore, purezza e struttura del materiale.

Contattaci oggi per discutere come la nostra esperienza può migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione