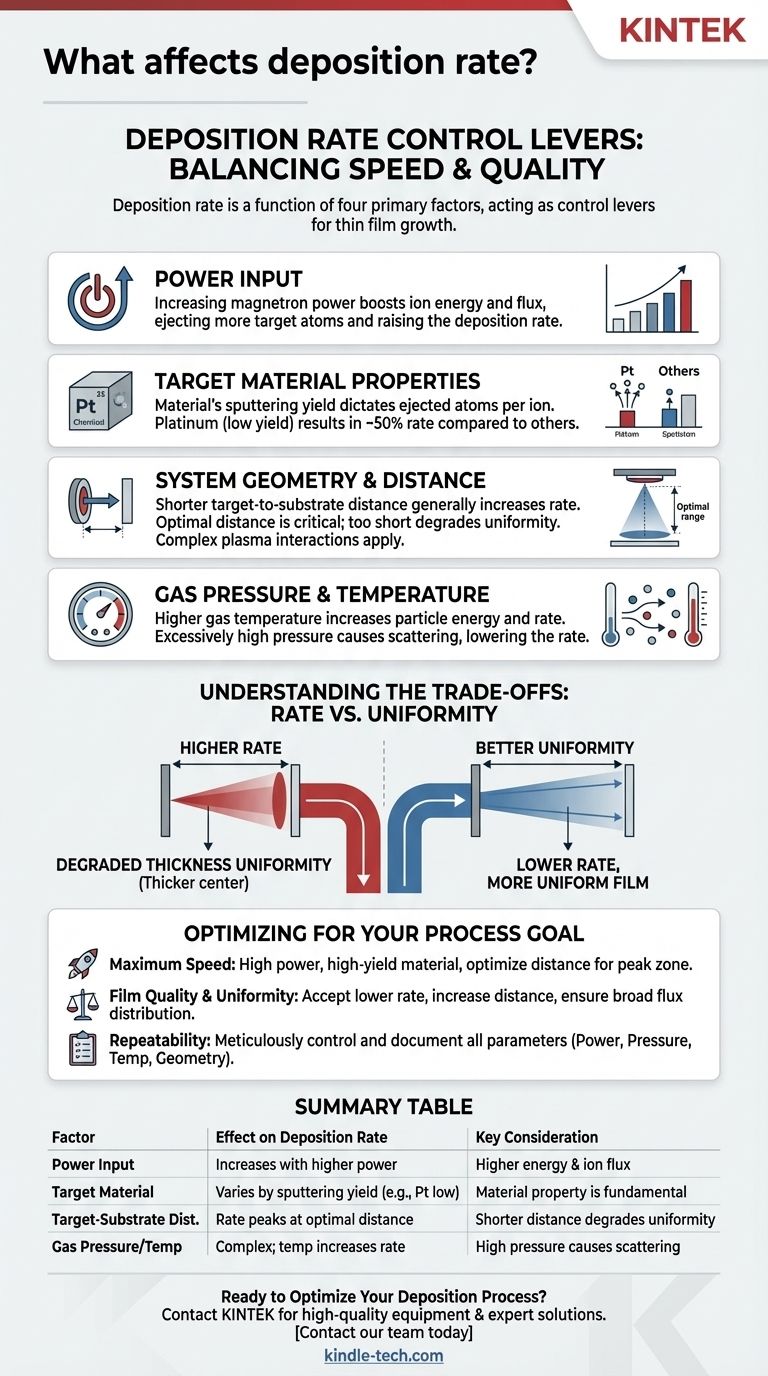

In sostanza, il tasso di deposizione è una funzione di quattro fattori primari: la potenza applicata al sistema, il materiale specifico del target, la geometria fisica tra il target e il substrato e l'ambiente gassoso (pressione e temperatura). Ciascuna di queste variabili agisce come una leva di controllo, influenzando direttamente la velocità con cui viene cresciuto un film sottile.

La sfida centrale nel controllo del tasso di deposizione non riguarda solo la massimizzazione della velocità, ma l'equilibrio tra la generazione di vapore dal materiale sorgente e il suo trasporto efficiente e uniforme al substrato. Ogni regolazione dei parametri comporta un compromesso critico, il più delle volte tra velocità di deposizione e qualità del film.

Le Leve Fondamentali del Tasso di Deposizione

Per controllare efficacemente il tuo processo, devi capire come ogni variabile indipendente influisce sul risultato finale. Questi fattori lavorano in concerto, non in isolamento.

Potenza in Ingresso

L'aumento della potenza del magnetron aumenta direttamente l'energia e il flusso di ioni che bombardano il materiale target.

Questo bombardamento più aggressivo espelle un numero maggiore di atomi target per unità di tempo, il che a sua volta aumenta il numero di atomi che arrivano al substrato, aumentando così il tasso di deposizione.

Proprietà del Materiale Target

Il tipo di materiale che viene depositato è un fattore fondamentale. Materiali diversi hanno una resa di sputtering diversa, che è il numero di atomi espulsi per ogni ione incidente.

Ad esempio, un target di platino ha una resa di sputtering inferiore rispetto a molti altri metalli comuni. Di conseguenza, produrrà circa la metà del tasso di deposizione in condizioni altrimenti identiche.

Geometria e Distanza del Sistema

La spaziatura fisica all'interno della camera di deposizione è critica. Generalmente, una distanza target-substrato più breve aumenta il tasso di deposizione perché meno atomi spruzzati vengono persi sulle pareti della camera.

Tuttavia, la relazione non è perfettamente lineare. Il tasso spesso raggiunge un massimo a una distanza ottimale (ad esempio, circa 7 mm sopra l'elettrodo in alcuni sistemi) prima di diminuire potenzialmente di nuovo. Ciò è dovuto a complesse interazioni all'interno dello strato di plasma vicino al substrato.

Pressione e Temperatura del Gas

L'ambiente all'interno della camera gioca un ruolo chiave. L'aumento della temperatura del gas può aumentare l'energia delle particelle e contribuire a un tasso di deposizione più elevato.

Al contrario, la pressione del gas ha un effetto più complesso. Sebbene sia necessaria una certa pressione per sostenere il plasma, una pressione eccessivamente alta riduce il percorso libero medio degli atomi spruzzati, facendoli disperdere maggiormente, il che può abbassare il tasso di deposizione sul substrato.

Comprendere i Compromessi: Velocità vs. Uniformità

Raggiungere il tasso di deposizione più alto possibile spesso avviene a scapito di altre proprietà critiche del film, in particolare l'uniformità.

Il Dilemma della Distanza

Mentre la diminuzione della distanza target-substrato aumenta il tasso, quasi sempre degrada l'uniformità dello spessore.

Una distanza più breve crea un flusso di deposizione più concentrato, a forma di cono, rendendo il film più spesso al centro e più sottile ai bordi.

L'Effetto della Zona di Erosione

La dimensione della zona di erosione sul target—l'area da cui il materiale viene attivamente spruzzato—è un fattore primario della distribuzione della deposizione.

Una zona di erosione più piccola e più focalizzata può portare a un tasso elevato al centro ma si traduce in una scarsa uniformità del film su tutto il substrato.

Ottimizzazione per il Tuo Obiettivo di Processo

Le tue impostazioni ideali dipenderanno interamente da ciò che dai priorità per la tua specifica applicazione.

- Se il tuo obiettivo principale è la massima velocità: Utilizza alta potenza, seleziona un materiale target con un'alta resa di sputtering e ottimizza attentamente la distanza target-substrato per trovare la zona di deposizione di picco.

- Se il tuo obiettivo principale è la qualità e l'uniformità del film: Accetta un tasso inferiore aumentando la distanza target-substrato e assicurandoti che la geometria del tuo sistema promuova una distribuzione ampia e uniforme del flusso di materiale.

- Se il tuo obiettivo principale è la ripetibilità: Controlla e documenta meticolosamente tutti i parametri—potenza, pressione, temperatura e geometria—poiché la loro interazione definisce il risultato finale.

Comprendendo questi principi, ottieni il controllo diretto sull'equilibrio tra efficienza di deposizione e qualità finale del film.

Tabella Riepilogativa:

| Fattore | Effetto sul Tasso di Deposizione | Considerazione Chiave |

|---|---|---|

| Potenza in Ingresso | Aumenta il tasso con maggiore potenza | Maggiore energia e flusso di ioni |

| Materiale Target | Varia in base alla resa di sputtering (es. Pt è bassa) | La proprietà del materiale è fondamentale |

| Distanza Target-Substrato | Il tasso raggiunge il picco a una distanza ottimale | Una distanza più breve può degradare l'uniformità |

| Pressione/Temperatura del Gas | Effetto complesso; la temperatura può aumentare il tasso | L'alta pressione può causare dispersione |

Pronto a Ottimizzare il Tuo Processo di Deposizione?

Comprendere i compromessi tra tasso di deposizione e qualità del film è cruciale per il successo del tuo laboratorio. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per la deposizione precisa di film sottili. Che la tua priorità sia la massima velocità, un'uniformità superiore o risultati ripetibili, i nostri esperti possono aiutarti a selezionare i target di sputtering giusti e a configurare il tuo sistema per prestazioni ottimali.

Contatta il nostro team oggi stesso per discutere la tua specifica applicazione e scoprire come le soluzioni KINTEK possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono gli usi della deposizione sputtering a magnetron? Migliora le superfici con film sottili di precisione

- Qual è il meccanismo del grafene CVD? Padroneggiare il processo per film di alta qualità e di grandi dimensioni

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Perché eseguiamo lo sputtering? Ottenere una qualità e un'adesione superiori del film sottile

- Quali sono i diversi tipi di reattori CVD? Scegli il sistema giusto per la tua applicazione

- Cos'è la deposizione fisica da vapore sulla plastica? Migliora i componenti in plastica con rivestimenti durevoli e funzionali

- Cos'è la deposizione chimica da fase vapore per i nanomateriali? Una guida alla sintesi "bottom-up" dei nanomateriali

- Quali sono i componenti tipici di un'attrezzatura per la deposizione chimica da vapore (CVD)? Padroneggia i 7 sottosistemi essenziali