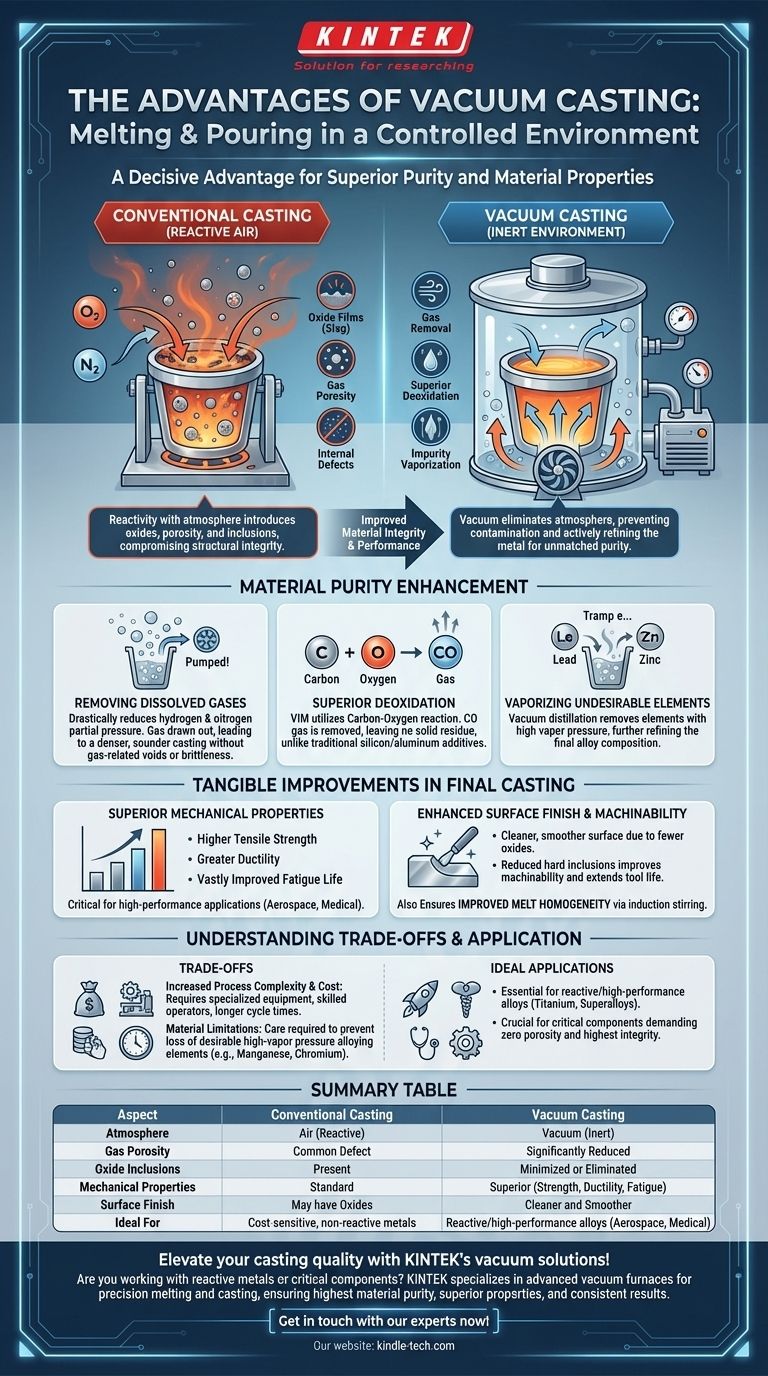

Eseguire la fusione e la colata di getti sottovuoto offre un vantaggio decisivo alterando fondamentalmente l'ambiente di lavorazione. Questa atmosfera controllata elimina i difetti legati ai gas e rimuove le impurità, portando a un prodotto finale con una purezza significativamente più elevata, proprietà meccaniche superiori e una finitura superficiale migliorata. Il processo non è solo uno scudo contro l'aria, ma uno strumento di raffinazione attivo.

Il problema principale della colata convenzionale è la reattività del metallo fuso con l'atmosfera, che introduce difetti come ossidi e porosità da gas. La colata sottovuoto risolve questo problema rimuovendo completamente l'atmosfera, consentendo un livello di purezza e integrità del materiale altrimenti irraggiungibile.

Il Principio Fondamentale: Eliminare Reazioni Indesiderate

I metalli fusi sono altamente suscettibili alla contaminazione dall'aria circostante. Un ambiente sottovuoto è il modo più efficace per prevenire queste interazioni dannose.

Perché il Metallo Fuso è Reattivo

Ad alte temperature, i metalli liquidi reagiscono prontamente con l'ossigeno e l'azoto presenti nell'aria. Ciò provoca la formazione di pellicole di ossido (scorie) e l'assorbimento di gas nel fuso.

Questi gas e ossidi assorbiti rimangono intrappolati durante la solidificazione, creando difetti interni che compromettono l'integrità strutturale del getto.

Come il Vuoto Cambia l'Ambiente

Il vuoto è più di un semplice scudo inerte come il gas argon; è un ambiente di lavorazione attivo. La condizione di bassa pressione non solo previene la contaminazione, ma estrae attivamente gli elementi indesiderati dal metallo fuso.

Questo effetto di "degassaggio sottovuoto" è centrale per i benefici del processo, poiché consente un livello di pulizia e raffinazione che non può essere raggiunto in nessun altro ambiente.

Vantaggi Chiave nella Purezza del Materiale

Il vantaggio principale della colata sottovuoto è la capacità di produrre metallo eccezionalmente pulito e puro, privo dei difetti comuni introdotti dall'esposizione atmosferica.

Rimozione dei Gas Disciolti

Gas come idrogeno e azoto, assorbiti dall'atmosfera o dalle materie prime, sono una causa primaria di porosità. Il vuoto riduce drasticamente la pressione parziale di questi gas sopra il fuso, facendoli estrarre e pompare via.

Ciò si traduce in un getto più denso e solido con una significativa riduzione di vuoti e fragilità legati ai gas.

Ottenere una Deossidazione Superiore

Nella fusione convenzionale, la deossidazione si ottiene aggiungendo elementi come silicio o alluminio, che reagiscono con l'ossigeno per formare ossidi solidi. Questi ossidi possono rimanere nel metallo come inclusioni non metalliche, creando punti deboli.

Nella fusione a induzione sottovuoto (VIM), la deossidazione può essere realizzata tramite la reazione carbonio-ossigeno. Il carbonio nel fuso reagisce con l'ossigeno per formare gas monossido di carbonio (CO), che viene poi semplicemente pompato fuori dal sistema, senza lasciare residui solidi.

Vaporizzazione di Elementi Indesiderati

L'ambiente a bassa pressione di un forno a vuoto può essere utilizzato anche per rimuovere "elementi indesiderati" con alte pressioni di vapore, come piombo, zinco o cadmio.

Questo processo, noto come distillazione sottovuoto, fa bollire efficacemente queste impurità fuori dal fuso, migliorando ulteriormente la purezza della lega finale.

Comprendere i Compromessi

Sebbene i benefici siano significativi, la colata sottovuoto è un processo specializzato con considerazioni importanti. Non è la soluzione giusta per ogni applicazione.

Aumento della Complessità e dei Costi del Processo

I forni a vuoto e i sistemi di pompaggio rappresentano un investimento di capitale sostanziale. Il processo richiede operatori altamente qualificati e tempi di ciclo più lunghi rispetto alla fusione ad aria convenzionale, aumentando i costi operativi.

Limitazioni dei Materiali

Lo stesso principio che rimuove gli elementi volatili indesiderati può anche rimuovere elementi di lega desiderabili se hanno un'alta pressione di vapore. La composizione della lega deve essere gestita con attenzione per prevenire la perdita di componenti critici come manganese o cromo.

Protezione della Fusione vs. della Colata

È importante distinguere tra fusione sottovuoto e colata sottovuoto. Alcuni processi fondono sottovuoto ma colano in un'atmosfera inerte (come l'argon) per proteggere il flusso di metallo.

Un ciclo completo di fusione e colata sottovuoto offre il massimo livello di protezione ma rappresenta anche la maggiore complessità.

Miglioramenti Tangibili nel Getto Finale

I miglioramenti nella purezza si traducono direttamente in miglioramenti misurabili nelle prestazioni e nella qualità del componente finito.

Proprietà Meccaniche Superiori

La riduzione delle inclusioni e della porosità porta a getti con proprietà meccaniche significativamente migliorate. Ciò include una maggiore resistenza alla trazione, una maggiore duttilità e una vita a fatica notevolmente migliorata, che sono critiche per applicazioni ad alte prestazioni.

Finitura Superficiale e Lavorabilità Migliorate

Con meno ossidi superficiali che si formano durante il processo, i pezzi fusi sottovuoto presentano una finitura superficiale molto più pulita e liscia. L'assenza di inclusioni dure e abrasive migliora anche la lavorabilità del materiale, riducendo l'usura degli utensili e i costi.

Migliore Omogeneità del Fuso

Nella fusione a induzione sottovuoto (VIM), le correnti di induzione agitano vigorosamente il bagno fuso. Questa azione, combinata con l'ambiente pulito, assicura una distribuzione altamente uniforme degli elementi di lega e un prodotto finale più consistente e omogeneo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di utilizzare un processo sottovuoto dipende interamente dai requisiti del materiale e dagli obiettivi economici del tuo progetto.

- Se il tuo obiettivo principale è produrre leghe reattive o ad alte prestazioni (es. superleghe, titanio): La fusione sottovuoto è essenziale per ottenere la purezza e le proprietà meccaniche richieste dalle applicazioni aerospaziali o mediche.

- Se il tuo obiettivo principale è eliminare la porosità e i difetti interni in componenti critici: La colata sottovuoto offre il metodo più affidabile per il degassaggio, garantendo la massima integrità del materiale possibile.

- Se il tuo obiettivo principale è la produzione in grandi volumi di metalli non reattivi, sensibile ai costi: L'alto costo e la complessità della lavorazione sottovuoto potrebbero non essere giustificabili, e i metodi convenzionali con una corretta gestione delle scorie e dei gas sono più economici.

In definitiva, il controllo dell'atmosfera del forno è una decisione critica che determina direttamente il limite di qualità del tuo getto finale.

Tabella Riepilogativa:

| Aspetto | Colata Convenzionale | Colata Sottovuoto |

|---|---|---|

| Atmosfera | Aria (reattiva) | Vuoto (inerte) |

| Porosità da Gas | Difetto comune | Significativamente ridotta |

| Inclusioni di Ossido | Presenti | Minimizzate o eliminate |

| Proprietà Meccaniche | Standard | Superior (resistenza, duttilità, vita a fatica) |

| Finitura Superficiale | Può avere ossidi | Più pulita e liscia |

| Ideale Per | Metalli non reattivi, sensibili ai costi | Leghe reattive/ad alte prestazioni (es. aerospaziale, medicale) |

Eleva la qualità della tua colata con le soluzioni sottovuoto di KINTEK!

Stai lavorando con metalli reattivi come il titanio o le superleghe, o producendo componenti critici dove porosità e inclusioni sono inaccettabili? KINTEK è specializzata in attrezzature avanzate da laboratorio e produzione, inclusi forni a vuoto progettati per la fusione e la colata di precisione. La nostra tecnologia garantisce la massima purezza del materiale, proprietà meccaniche superiori e risultati consistenti per applicazioni esigenti nel settore aerospaziale, medico e della ricerca.

Contattaci oggi per discutere come la nostra esperienza nella colata sottovuoto può aiutarti a raggiungere qualità e prestazioni ineguagliabili nei tuoi progetti.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza