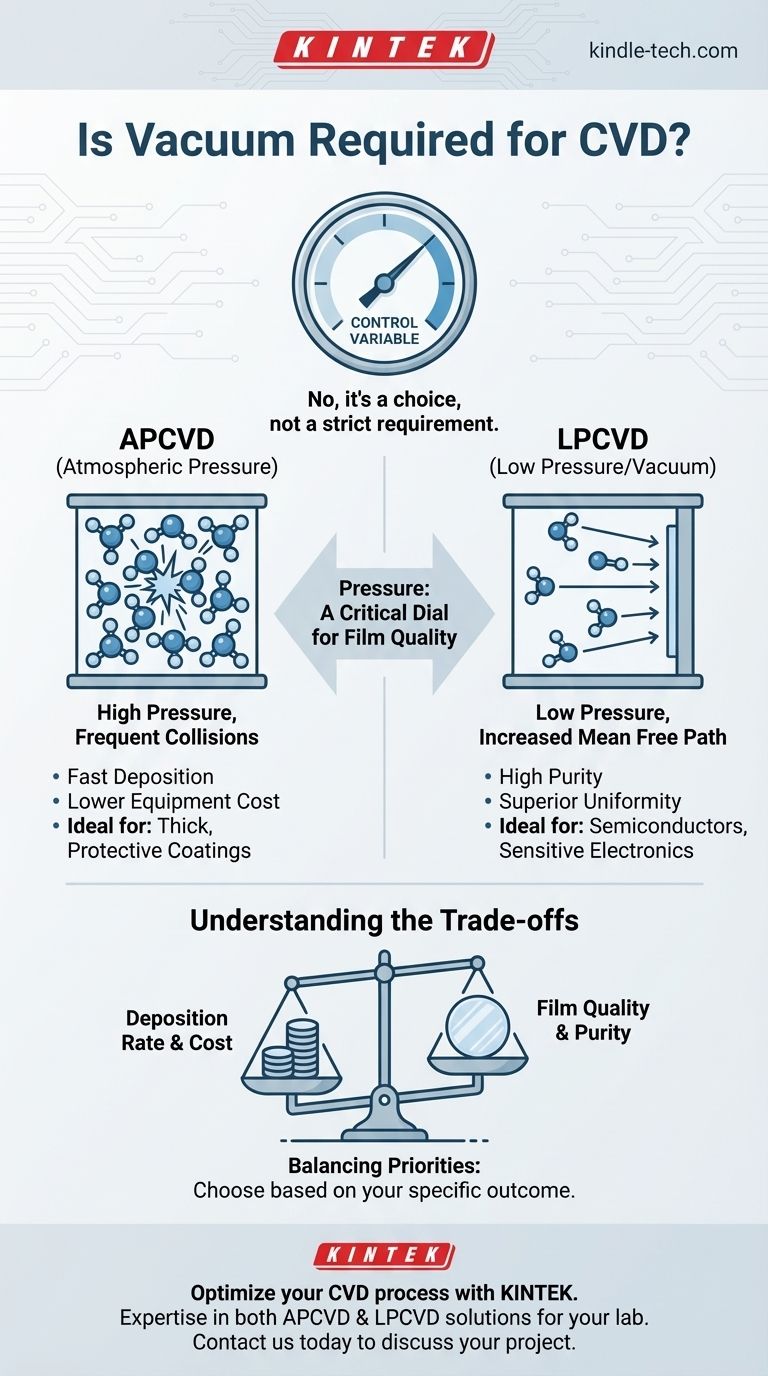

No, il vuoto non è un requisito rigoroso per tutti i processi di Deposizione Chimica da Vapore (CVD). Sebbene molte applicazioni CVD avanzate operino in condizioni di bassa pressione (vuoto) per ottenere elevata purezza, la tecnica può essere eseguita anche a pressione atmosferica standard. La scelta della pressione è un parametro di processo critico che influenza direttamente la qualità e le proprietà del materiale finale.

Il punto chiave è che la pressione operativa nel CVD non è un semplice requisito, ma una variabile di controllo fondamentale. La decisione di utilizzare il vuoto è un compromesso strategico tra la velocità di deposizione e la purezza, l'uniformità e la conformità finali del film depositato.

Perché la pressione è una variabile critica nel CVD

La Deposizione Chimica da Vapore è fondamentalmente un processo di chimica e trasporto. Un gas precursore viene introdotto in una camera dove reagisce su un substrato riscaldato per formare un film solido. La pressione all'interno di quella camera determina il comportamento delle molecole di gas, che a sua volta definisce la qualità del film.

Il ruolo del CVD a pressione atmosferica (APCVD)

Nella sua forma più semplice, il CVD può essere eseguito in una camera a normale pressione atmosferica. Questo metodo è noto come APCVD.

A questa pressione più elevata, le molecole di gas sono densamente impacchettate e collidono frequentemente. Ciò porta a un tasso di deposizione molto elevato, rendendo il processo veloce ed efficiente per determinate applicazioni.

Il vantaggio del CVD a bassa pressione (LPCVD)

Per ottenere un maggiore controllo, la pressione nella camera viene spesso ridotta, creando un vuoto parziale. Questo è noto come CVD a bassa pressione (LPCVD).

Ridurre la pressione aumenta il cammino libero medio—la distanza media percorsa da una molecola di gas prima di collidere con un'altra. Questo semplice cambiamento ha effetti profondi.

Con meno collisioni nella fase gassosa, le molecole precursori hanno maggiori probabilità di viaggiare indisturbate verso il substrato riscaldato. La reazione chimica è quindi dominata da ciò che accade sulla superficie, non nello spazio sopra di essa.

L'impatto sulla qualità del film

Questo passaggio dalle reazioni in fase gassosa a quelle dominate dalla superficie è fondamentale per la qualità.

I processi LPCVD riducono significativamente il rischio di formazione di particelle indesiderate nel gas e la loro caduta sul substrato, il che creerebbe difetti. Il risultato è un film con maggiore purezza e uniformità superiore su tutto il substrato, motivo per cui è comune nell'industria dei semiconduttori.

Comprendere i compromessi

La scelta della pressione operativa per un processo CVD implica il bilanciamento di priorità contrastanti. Non esiste un unico metodo "migliore"; la scelta ottimale dipende interamente dai requisiti dell'applicazione.

Velocità di deposizione vs. Qualità del film

Questo è il compromesso principale.

L'APCVD offre una velocità di deposizione molto più elevata, rendendolo ideale per l'applicazione di rivestimenti spessi e protettivi dove imperfezioni minori non sono critiche.

L'LPCVD, sebbene più lento, produce i film eccezionalmente puri e uniformi richiesti per l'elettronica ad alte prestazioni e altri componenti sensibili.

Complessità e costo dell'attrezzatura

La semplicità è un vantaggio importante dell'APCVD. I sistemi non richiedono pompe per vuoto, camere e manometri costosi e complessi.

L'introduzione dei requisiti di vuoto per l'LPCVD aumenta significativamente il costo e la complessità dell'attrezzatura. Ciò include l'investimento di capitale e la manutenzione continua.

Temperatura di processo

Le referenze notano che il CVD è un processo ad alta temperatura, che spesso supera gli 800°C. Sebbene pressione e temperatura siano entrambe variabili critiche, l'utilizzo di un ambiente a bassa pressione può fornire una finestra di processo più ampia e controllata per ottenere proprietà specifiche del film.

Fare la scelta giusta per il tuo obiettivo

La selezione del giusto ambiente di pressione CVD si riduce alla definizione del tuo risultato più importante.

- Se il tuo obiettivo principale è la deposizione ad alta velocità e un costo inferiore dell'attrezzatura: Il CVD a pressione atmosferica (APCVD) è spesso la scelta più appropriata ed economica.

- Se il tuo obiettivo principale è produrre film altamente puri, uniformi e conformi per applicazioni sensibili: È necessario un processo CVD a bassa pressione o basato sul vuoto per raggiungere la qualità richiesta.

In definitiva, la pressione nel CVD non è un interruttore on/off, ma una manopola critica utilizzata per ottimizzare il processo per i tuoi specifici requisiti di materiale e prestazioni.

Tabella riassuntiva:

| Tipo di CVD | Intervallo di pressione | Vantaggi chiave | Applicazioni ideali |

|---|---|---|---|

| APCVD | Atmosferica | Deposizione veloce, costo inferiore dell'attrezzatura | Rivestimenti protettivi spessi |

| LPCVD | Bassa (Vuoto) | Elevata purezza, uniformità superiore | Semiconduttori, elettronica sensibile |

Pronto a ottimizzare il tuo processo CVD? Che tu abbia bisogno della deposizione ad alta velocità dell'APCVD o dei film ultrapuri dell'LPCVD, KINTEK ha l'esperienza e l'attrezzatura per soddisfare i requisiti specifici del tuo laboratorio. Il nostro team è specializzato in attrezzature e materiali di consumo da laboratorio, assicurandoti la soluzione giusta per le tue sfide nella scienza dei materiali. Contattaci oggi per discutere il tuo progetto e scoprire come possiamo migliorare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati