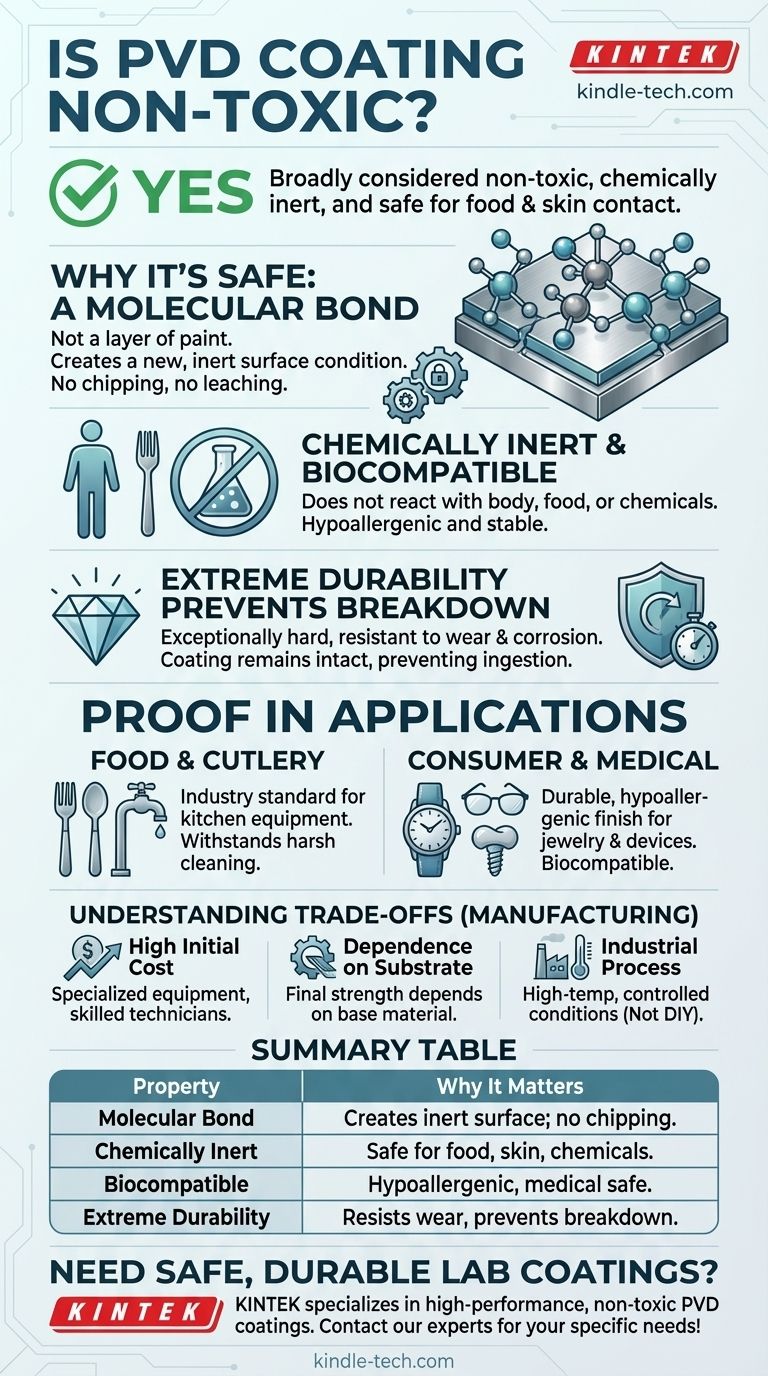

Sì, il rivestimento PVD è ampiamente considerato atossico, chimicamente inerte e sicuro. Questa sicurezza è una ragione primaria per la sua ampia adozione in settori con standard elevati, inclusi i servizi alimentari, i dispositivi medici e i beni di consumo. Il processo crea una superficie altamente durevole e stabile che non reagisce con il suo ambiente, rendendola sicura per il contatto diretto sia con gli alimenti che con la pelle.

La ragione principale per cui i rivestimenti PVD sono atossici è che formano un legame molecolare con il materiale sottostante. Non è uno strato di vernice che può scheggiarsi o rilasciare sostanze; è una nuova condizione superficiale, inerte, estremamente stabile, durevole e spesso biocompatibile.

Cosa garantisce la sicurezza dei rivestimenti PVD?

Per capire perché il PVD è sicuro, devi comprendere che è fondamentalmente diverso dai metodi di rivestimento tradizionali come la verniciatura o la galvanoplastica.

Un legame molecolare, non uno strato

Il PVD, o Deposizione Fisica da Vapore, è un processo eseguito in una camera ad alto vuoto dove un materiale solido viene vaporizzato e poi depositato su un substrato, atomo per atomo.

Questo crea un film incredibilmente sottile (da 0,5 a 5 micron) che è legato a livello molecolare. È più accurato pensarlo come la creazione di una nuova condizione superficiale sul metallo piuttosto che l'aggiunta di uno strato separato sopra.

Chimicamente inerte e biocompatibile

I materiali utilizzati per i rivestimenti PVD sono scelti per le loro proprietà specifiche, che spesso includono l'essere chimicamente e biologicamente inerti.

Ciò significa che non reagiscono con il corpo umano, gli alimenti o la maggior parte delle sostanze chimiche comuni. Questa stabilità è il motivo per cui gli articoli rivestiti in PVD sono frequentemente utilizzati nelle cucine commerciali e per applicazioni mediche.

L'estrema durabilità previene la rottura

I rivestimenti PVD sono eccezionalmente duri e altamente resistenti alla corrosione, all'ossidazione e all'usura. Questa durabilità è una componente chiave del loro profilo di sicurezza.

Poiché la superficie non si graffia, non si scheggia o non si corrode facilmente, non esiste un meccanismo per cui il materiale del rivestimento possa staccarsi ed essere ingerito o assorbito. Il rivestimento rimane dove dovrebbe essere.

Applicazioni comuni come prova di sicurezza

Le industrie che si affidano ai rivestimenti PVD servono come forte prova della loro natura atossica e stabile.

Industria alimentare e delle posate

I rivestimenti PVD sono ampiamente utilizzati su posate, rubinetti e attrezzature da cucina commerciali. La loro capacità di resistere all'uso costante, alla pulizia aggressiva e al contatto diretto con gli alimenti li rende uno standard industriale sia per scopi decorativi che funzionali.

Beni di consumo e gioielli

Dagli orologi alle montature degli occhiali, il PVD offre una finitura durevole e ipoallergenica. La sua biocompatibilità assicura che il rivestimento stesso non causi irritazioni cutanee, una preoccupazione comune con gioielli placcati o rivestiti.

Comprendere i compromessi

Sebbene il prodotto finale sia eccezionalmente sicuro, il processo PVD stesso presenta caratteristiche e limitazioni specifiche. I compromessi sono legati alla produzione, non alla tossicità.

Costo iniziale elevato e complessità

Il processo PVD richiede attrezzature specializzate e costose, inclusa una grande camera a vuoto, e deve essere eseguito da tecnici altamente qualificati. Ciò rende il costo iniziale più elevato rispetto alle finiture tradizionali.

Dipendenza dal substrato

Le proprietà finali di un oggetto rivestito in PVD sono una combinazione del rivestimento e del materiale di base sottostante. Il rivestimento aggiunge durezza e resistenza alla corrosione, ma la forza complessiva dell'oggetto è ancora determinata dal metallo su cui è applicato, come l'acciaio inossidabile o il titanio.

Un processo industriale

Il PVD non è un'applicazione fai-da-te. È un processo industriale ad alta temperatura (da 250°C a 750°C) che deve essere eseguito in condizioni strettamente controllate per garantire un legame molecolare adeguato e una finitura coerente.

Fare la scelta giusta per il tuo obiettivo

La natura atossica del rivestimento PVD lo rende una scelta superiore per molte applicazioni, ma il tuo obiettivo specifico ne determinerà il valore.

- Se il tuo obiettivo principale è la sicurezza alimentare: le posate e gli utensili da cucina rivestiti in PVD sono una scelta eccellente grazie alla loro inerzia e durabilità, garantendo che nessun materiale si disperda nel cibo.

- Se il tuo obiettivo principale è il contatto con la pelle: cerca prodotti che pubblicizzano rivestimenti PVD biocompatibili, specialmente per orologi o gioielli, per ottenere una finitura durevole e ipoallergenica.

- Se il tuo obiettivo principale è l'impatto ambientale: il PVD è considerato un processo più ecologico rispetto a molti metodi di rivestimento tradizionali come la galvanoplastica, producendo meno rifiuti nocivi.

In definitiva, scegliere un prodotto rivestito in PVD significa selezionare una finitura progettata per una sicurezza e una longevità superiori.

Tabella riassuntiva:

| Proprietà | Perché è importante |

|---|---|

| Legame molecolare | Crea una superficie nuova e inerte; non si scheggia o rilascia sostanze come la vernice. |

| Chimicamente inerte | Non reagisce con alimenti, pelle o sostanze chimiche, garantendo sicurezza. |

| Biocompatibile | Ipoallergenico e sicuro per il contatto prolungato con la pelle e l'uso medico. |

| Estrema durabilità | Resiste all'usura e alla corrosione, prevenendo la rottura del materiale. |

Hai bisogno di un rivestimento sicuro e durevole per le tue attrezzature o materiali di consumo da laboratorio? KINTEK è specializzata in rivestimenti PVD ad alte prestazioni che sono atossici, chimicamente inerti e perfetti per ambienti di laboratorio esigenti. Garantisci la sicurezza e la longevità delle tue attrezzature — contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine