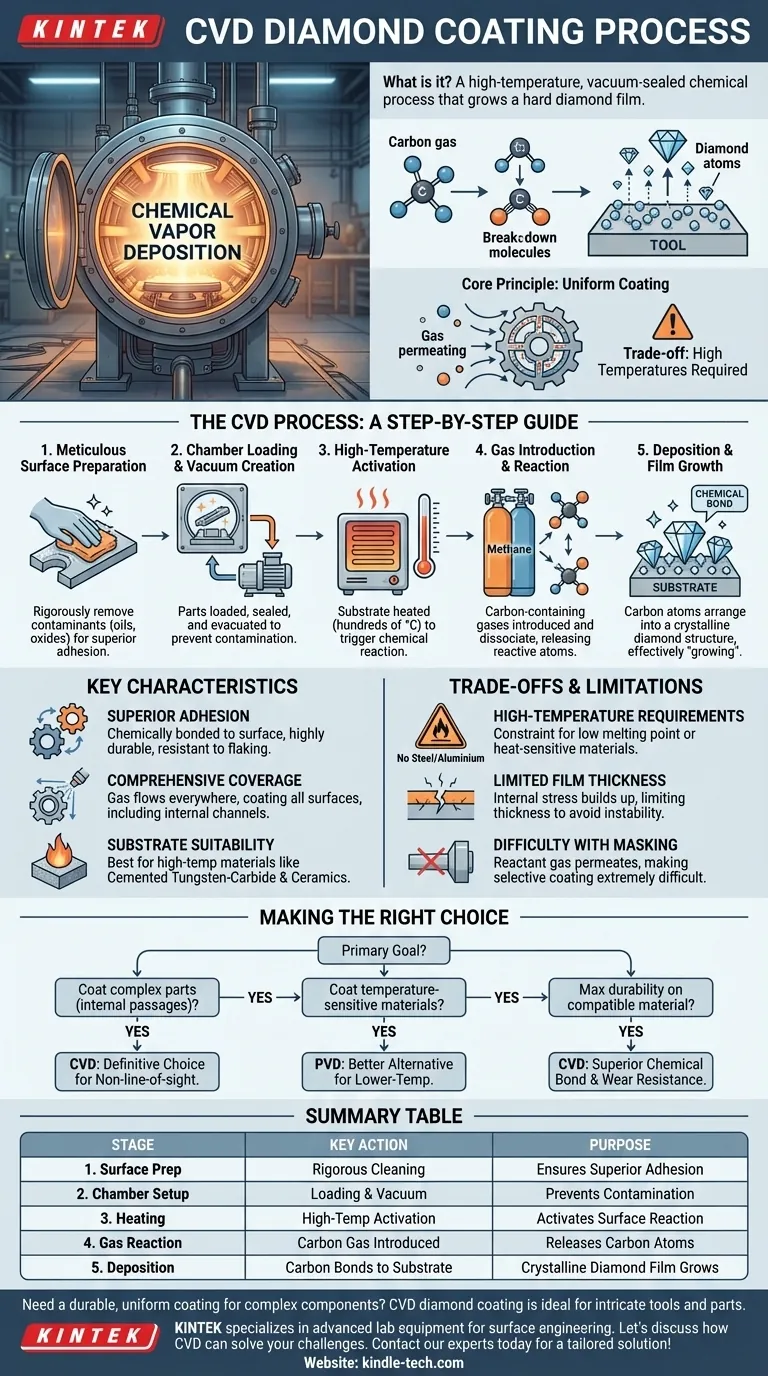

In sostanza, il processo di rivestimento diamantato con deposizione chimica da vapore (CVD) utilizza un ambiente ad alta temperatura e sigillato sotto vuoto per facilitare una reazione chimica. Viene introdotto un gas contenente carbonio, che si scompone e "fa crescere" un film sottile ed eccezionalmente duro di diamante direttamente sulla superficie di un componente, creando un forte legame chimico.

Il principio fondamentale del rivestimento diamantato CVD è la sua capacità di rivestire uniformemente ogni superficie che un gas può toccare, comprese geometrie interne complesse. Questo vantaggio, tuttavia, comporta significativi compromessi: il processo richiede temperature estremamente elevate, limitando i tipi di materiali che possono essere rivestiti.

Il processo di rivestimento diamantato CVD: una guida passo dopo passo

Il processo CVD è una reazione chimica attentamente controllata progettata per creare uno strato di diamante completamente legato e ad alte prestazioni. Ogni passaggio è fondamentale per ottenere l'adesione e l'uniformità desiderate.

Fase 1: Preparazione meticolosa della superficie

Prima che qualsiasi rivestimento possa iniziare, il substrato (la parte da rivestire) deve essere perfettamente pulito.

Qualsiasi contaminante come oli, grassi o ossidi viene rimosso rigorosamente dalla superficie. Questo passaggio è inderogabile, poiché garantisce che la reazione chimica possa avvenire correttamente e che il film di diamante possa ottenere un'adesione superiore.

Fase 2: Caricamento della camera e creazione del vuoto

Le parti pulite vengono caricate in una camera di reattore CVD specializzata.

La camera viene quindi sigillata ed evacuata per creare un ambiente ad alto vuoto. La rimozione di altri gas atmosferici previene reazioni chimiche indesiderate e contaminazioni durante la fase di deposizione.

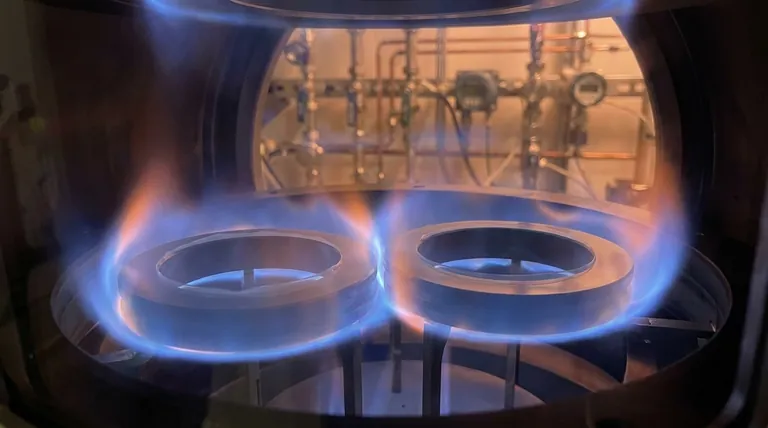

Fase 3: Attivazione ad alta temperatura

Il substrato viene riscaldato a una temperatura elevata, spesso di diverse centinaia di gradi Celsius.

Questo calore intenso fornisce l'energia necessaria per innescare la reazione chimica sulla superficie della parte. È questo requisito di alta temperatura che definisce quali materiali sono adatti per il processo CVD.

Fase 4: Introduzione e reazione del gas

Una miscela attentamente controllata di gas reagenti, inclusa una fonte di carbonio come il metano, viene introdotta nella camera.

L'alta temperatura del substrato fa sì che queste molecole di gas si scompongano, o "dissocino", rilasciando atomi di carbonio reattivi.

Fase 5: Deposizione e crescita del film

Gli atomi di carbonio liberi si depositano sul substrato caldo e si dispongono in una struttura cristallina di diamante.

Questa non è una semplice stratificazione, ma un legame chimico che si forma tra il substrato e il nuovo film di diamante. Il film "cresce" efficacemente sulla superficie, atomo per atomo.

Caratteristiche chiave del metodo CVD

Comprendere le caratteristiche intrinseche del processo CVD è fondamentale per sapere quando applicarlo. Offre vantaggi unici che altri metodi, come la Deposizione Fisica da Vapore (PVD), non possono offrire.

Adesione superiore

Poiché il rivestimento è chimicamente legato alla superficie durante la reazione, l'adesione è eccezionalmente forte. Questo legame è parte integrante del substrato stesso, rendendo il rivestimento altamente durevole e resistente allo sfaldamento o alla pelatura sotto stress.

Copertura completa

A differenza dei processi a linea di vista come il PVD, i gas reagenti in una camera CVD fluiscono attorno all'intera parte. Ciò consente di applicare il rivestimento in modo uniforme a tutte le superfici, inclusi canali interni, filettature e fori ciechi.

Idoneità del substrato

Il processo di diamante CVD è più adatto per materiali che possono resistere a temperature elevate senza degradarsi. Il carburo di tungsteno cementato e alcune ceramiche sono candidati ideali. Per un'adesione ottimale sul carburo di tungsteno, è spesso richiesto un grado C-2 con legante al 6% di cobalto e una granulometria superiore a un micron.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. I punti di forza del CVD comportano chiare limitazioni che devono essere considerate per qualsiasi potenziale applicazione.

Requisiti di alta temperatura

Questo è il vincolo più significativo. Materiali con bassi punti di fusione o quelli che verrebbero alterati strutturalmente da un calore intenso (come molti acciai o leghe di alluminio) non possono essere rivestiti utilizzando metodi CVD standard.

Spessore del film limitato

Man mano che il film di diamante cresce, si accumulano tensioni interne all'interno del rivestimento. Se il rivestimento diventa troppo spesso, questa tensione può renderlo instabile o farlo crepare, limitando lo spessore massimo pratico del film.

Difficoltà con la mascheratura

Poiché il gas reagente permea l'intera camera, è molto difficile rivestire selettivamente solo aree specifiche di una parte. Il processo tende naturalmente a rivestire tutto ciò che può raggiungere.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnologia di rivestimento richiede l'allineamento delle capacità del processo con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è rivestire parti complesse con passaggi interni o filettature: il CVD è la scelta definitiva grazie alla sua applicazione non a linea di vista.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: devi utilizzare un processo a bassa temperatura, rendendo il PVD un'alternativa più adatta.

- Se il tuo obiettivo principale è ottenere la massima durabilità su un materiale compatibile (come utensili in carburo): il legame chimico superiore del CVD offre un'adesione e una resistenza all'usura eccezionali.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione della superficie | Pulizia rigorosa del substrato | Garantisce un'adesione superiore rimuovendo i contaminanti |

| 2. Configurazione della camera | Caricamento delle parti e creazione del vuoto | Previene reazioni indesiderate e contaminazioni |

| 3. Riscaldamento | Portare il substrato ad alta temperatura | Attiva la reazione chimica sulla superficie |

| 4. Reazione del gas | Introduzione di gas sorgente di carbonio (es. metano) | Le molecole di gas si scompongono, rilasciando atomi di carbonio |

| 5. Deposizione | Gli atomi di carbonio si legano al substrato | Un film di diamante cristallino 'cresce' atomo per atomo |

Hai bisogno di un rivestimento durevole e uniforme per componenti complessi?

Il processo di rivestimento diamantato CVD è ideale per parti con geometrie intricate, come utensili, inserti e componenti con canali interni, dove un'adesione superiore e una copertura completa sono fondamentali. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per applicazioni di ingegneria delle superfici, aiutando i laboratori a raggiungere prestazioni e durabilità massime.

Discutiamo come il rivestimento CVD può risolvere le tue sfide di resistenza all'usura. Contatta i nostri esperti oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Diamante CVD per applicazioni di gestione termica

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Quali sono gli usi della deposizione di strati atomici? Ottenere film sottili perfetti per la microelettronica e altro ancora

- Cos'è la deposizione chimica da vapore nella gioielleria? Scopri la tecnologia PVD dietro i rivestimenti moderni

- Perché viene utilizzata una vasca ad acqua a temperatura costante per la conservazione dei precursori nella CVD? Ottenere una deposizione stabile di SiC nanocristallino

- Cos'è il processo di deposizione nella fabbricazione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il meccanismo della deposizione CVD? Una guida alla crescita di film controllata dalla superficie

- Perché la deposizione chimica da fase vapore è preferita rispetto alla deposizione fisica da fase vapore? Conformità superiore per parti complesse

- Cos'è un film sottile ed esempi? Sfruttare strati microscopici per scoperte tecnologiche

- Quali sono i problemi nella produzione del grafene? Le sfide chiave nella scalabilità della qualità e dei costi