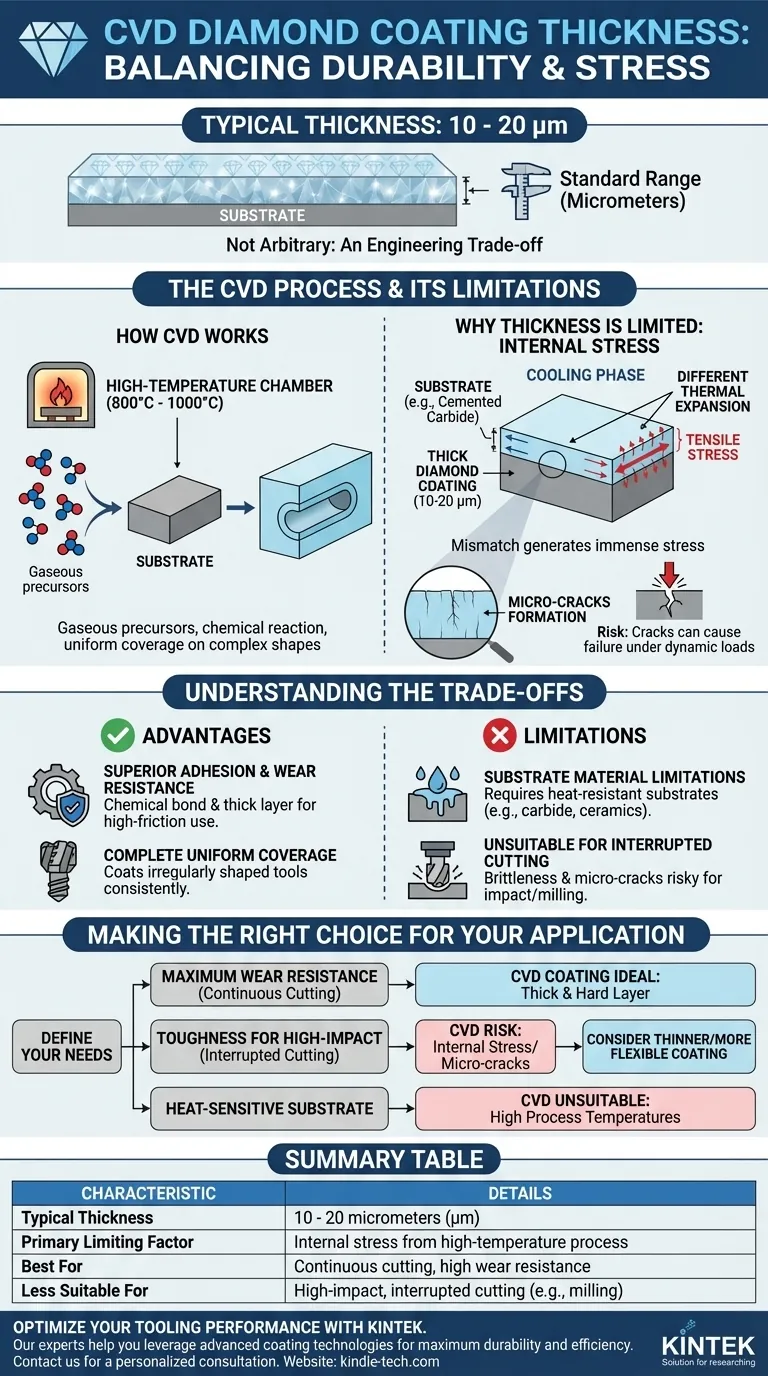

Un rivestimento diamantato CVD standard ha tipicamente uno spessore compreso tra 10 e 20 micrometri (μm). Questo spessore non è una scelta arbitraria; è una conseguenza diretta del processo di deposizione chimica da fase vapore (CVD) stesso, rappresentando un equilibrio critico tra il raggiungimento della massima durata e la gestione delle sollecitazioni interne intrinseche che si formano durante l'applicazione del rivestimento.

Lo spessore di un rivestimento CVD è un compromesso ingegneristico fondamentale. Sebbene il processo crei uno strato spesso e altamente durevole, superare un certo spessore introduce uno stress interno che può portare a microfessure e al cedimento del rivestimento, specialmente sotto carichi dinamici.

I fondamenti del processo CVD

Per capire perché i rivestimenti diamantati CVD hanno il loro spessore specifico, dobbiamo prima comprendere il processo che li crea. È la natura di questo processo che detta le proprietà finali del film.

Come funziona il CVD

La deposizione chimica da fase vapore (CVD) è un processo in cui un film sottile cresce su un substrato attraverso una reazione chimica. Molecole precursori gassose vengono introdotte in una camera sigillata sottovuoto e ad alta temperatura. Il calore fa sì che questi gas reagiscano o si decompongano sulla superficie del pezzo, creando un nuovo strato solido chimicamente legato al substrato.

Caratteristiche chiave

A differenza dei processi a linea di vista come il PVD, la natura gassosa del CVD gli consente di rivestire uniformemente tutte le superfici di un pezzo complesso. Ciò include fori interni, filettature e fori ciechi, garantendo una copertura completa e uniforme. Questa copertura completa è uno dei vantaggi principali del metodo CVD.

Perché lo spessore è limitato: il ruolo dello stress interno

Il fattore principale che limita lo spessore di un rivestimento CVD non è la capacità del processo, ma la fisica dei materiali coinvolti. Il calore significativo richiesto è la causa principale di questa limitazione.

L'impatto delle alte temperature

Il processo CVD per rivestimenti duri come il diamante e il carburo di titanio opera a temperature molto elevate, spesso tra 800°C e 1000°C. Questo calore estremo è necessario per guidare le reazioni chimiche che formano lo strato di rivestimento duro e denso.

Stress dovuto al raffreddamento

Dopo che il rivestimento è stato depositato, il pezzo deve raffreddarsi da questa temperatura estrema. Il materiale del substrato (spesso carburo cementato) e il nuovo rivestimento diamantato hanno tassi di espansione termica diversi. Quando si raffreddano, questa discrepanza genera un'enorme sollecitazione di trazione all'interno del rivestimento spesso (10-20 μm).

Il rischio di microfessure

Questa sollecitazione interna può essere così significativa da portare alla formazione di crepe fini e microscopiche nello strato di rivestimento. Sebbene non sempre visibili, queste crepe diventano punti di debolezza. Sotto impatto esterno o vibrazione, queste crepe possono propagarsi e causare lo scheggiamento o il distacco del rivestimento dal substrato.

Comprendere i compromessi

La scelta di un rivestimento diamantato CVD richiede il riconoscimento dei suoi vantaggi e limiti distinti, che sono direttamente collegati al suo spessore e al processo di applicazione ad alta temperatura.

Pro: Adesione superiore e resistenza all'usura

Il legame chimico formato durante il processo CVD si traduce in un'eccezionale adesione al substrato. Questo, unito a uno strato relativamente spesso e duro, fornisce una resistenza eccezionale all'abrasione e all'usura in applicazioni stabili e ad alto attrito.

Pro: Copertura completa e uniforme

Per utensili di forma irregolare, come frese o punte da trapano, la capacità del CVD di rivestire uniformemente ogni superficie è un grande vantaggio. Ciò garantisce protezione e prestazioni coerenti su tutto l'utensile.

Contro: Limitazioni del materiale del substrato

Le alte temperature di lavorazione implicano che il CVD può essere applicato solo a materiali in grado di resistere al calore senza deformarsi o perdere la loro integrità strutturale. Ciò limita in gran parte il suo utilizzo a substrati come il carburo cementato e alcune ceramiche ad alta temperatura.

Contro: Inadeguatezza per il taglio interrotto

Lo stress interno e il potenziale di microfessure rendono i rivestimenti CVD spessi meno ideali per applicazioni con forze di impatto elevate o taglio non uniforme. Nei processi come la fresatura, in cui il tagliente entra ed esce ripetutamente dal materiale, l'impatto costante può sfruttare queste microfessure e portare a un cedimento prematuro del rivestimento.

Fare la scelta giusta per la tua applicazione

Il rivestimento ottimale è sempre definito dalle esigenze specifiche del suo ambiente. Lo spessore di un rivestimento diamantato CVD è una caratteristica che lo rende perfetto per alcuni compiti e inadatto per altri.

- Se la tua priorità principale è la massima resistenza all'usura in un'operazione di taglio o formatura continua: Lo spessore e la durezza di un rivestimento CVD forniscono la durabilità superiore di cui hai bisogno.

- Se la tua priorità principale è la tenacità per tagli ad alto impatto o interrotti (ad esempio, fresatura): La fragilità intrinseca dovuta allo stress interno di un rivestimento CVD spesso è un rischio significativo; un rivestimento più sottile e flessibile potrebbe essere più appropriato.

- Se la tua priorità principale è rivestire un materiale substrato sensibile al calore: La natura ad alta temperatura del processo CVD lo rende una scelta inadeguata.

In definitiva, comprendere la relazione tra spessore, stress e applicazione è fondamentale per sfruttare i potenti vantaggi dei rivestimenti diamantati CVD.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Spessore tipico | 10 - 20 micrometri (μm) |

| Fattore limitante principale | Stress interno dovuto al processo ad alta temperatura |

| Ideale per | Taglio continuo, elevata resistenza all'usura |

| Meno adatto per | Taglio ad alto impatto, interrotto (es. fresatura) |

Ottimizza le prestazioni dei tuoi utensili con la giusta soluzione di rivestimento.

Lo spessore specifico di un rivestimento diamantato CVD è una decisione ingegneristica critica che influisce direttamente sulla durata e sulle prestazioni dell'utensile. Scegliere il rivestimento corretto richiede una conoscenza esperta delle esigenze uniche della tua applicazione in termini di resistenza all'usura, tolleranza agli impatti e materiale del substrato.

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo, comprese tecnologie di rivestimento avanzate. I nostri esperti possono aiutarti a determinare se un rivestimento diamantato CVD è la scelta giusta per le tue esigenze di laboratorio o di produzione, assicurandoti di ottenere la massima durata ed efficienza.

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare i tuoi risultati operativi.

Ottieni una consulenza personalizzata →

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è il plasma nello sputtering RF? Il motore della deposizione di film sottili

- La temperatura aumenta o diminuisce la deposizione? Padroneggiare il rapporto velocità vs. qualità per la tua applicazione

- Quali sono i metodi di deposizione chimica da vapore? Una guida ad APCVD, LPCVD e PECVD

- Come vengono creati i diamanti coltivati in laboratorio tramite CVD? Svela la scienza delle gemme artificiali

- Quali sono i metodi di purificazione dei nanotubi di carbonio? Ottieni CNT ad alta purezza per la tua applicazione

- Quali sono i metodi di applicazione di film sottili? Una guida alla deposizione chimica e fisica

- Cosa significa LPCVD? Padroneggiare la deposizione chimica da vapore a bassa pressione

- Qual è la differenza tra lo sputtering DC e RF? Scegliere il metodo giusto per i tuoi materiali