Nelle applicazioni industriali, non esiste una risposta univoca alla domanda su quanto duri un rivestimento diamantato. La durata può variare da pochi minuti in un'operazione estrema di taglio dei metalli a decenni su un componente a basso attrito. Questa variabilità non è un difetto della tecnologia, ma un risultato diretto del tipo specifico di rivestimento utilizzato, del materiale su cui è applicato e delle precise esigenze dell'applicazione stessa.

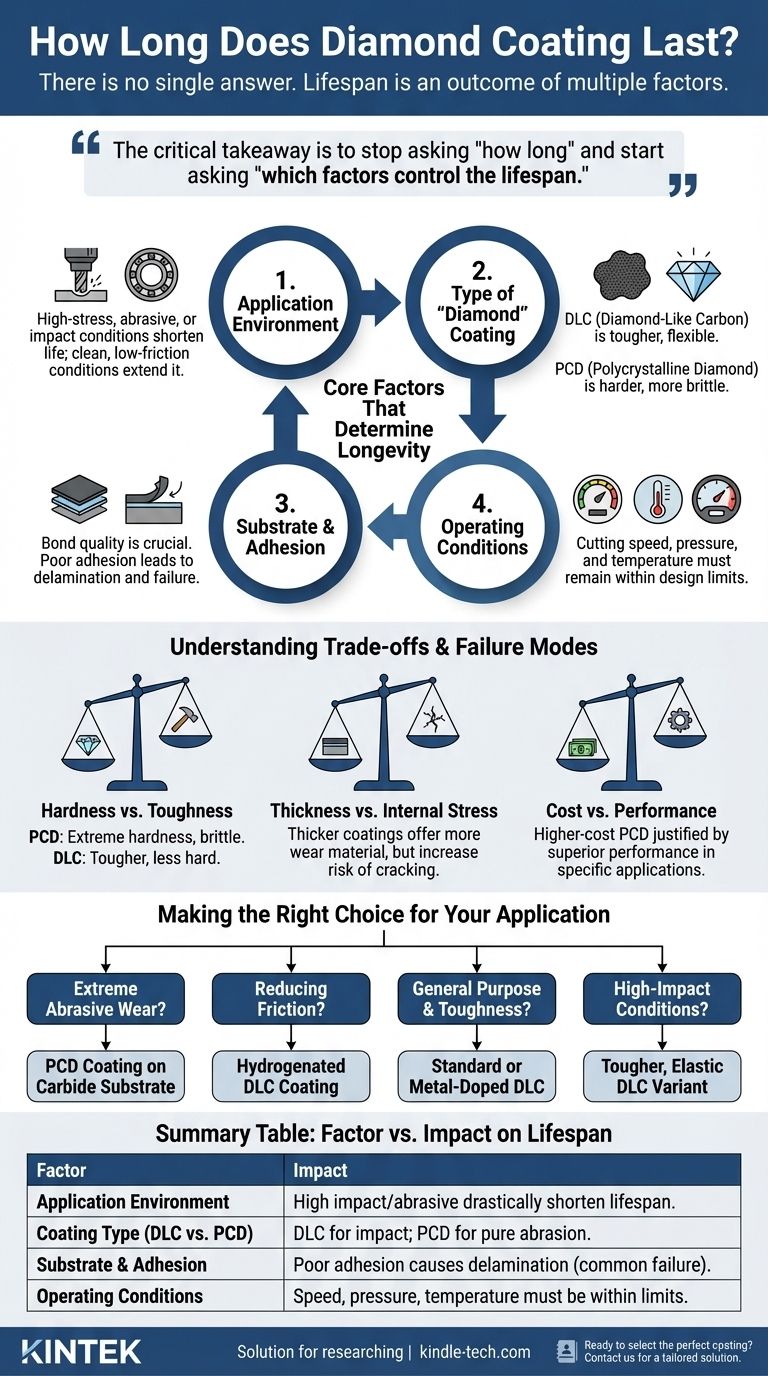

Il punto fondamentale è smettere di chiedere "quanto dura" e iniziare a chiedere "quali fattori controllano la durata". La longevità di un rivestimento diamantato non è una proprietà fissa, ma un risultato determinato dall'interazione del tipo di rivestimento, del substrato e dell'ambiente operativo.

I fattori chiave che determinano la longevità

Un rivestimento diamantato non è un semplice strato di vernice; è una superficie altamente ingegnerizzata creata attraverso complessi processi di deposizione come PVD (Physical Vapor Deposition) o CVD (Chemical Vapor Deposition). Le sue prestazioni sono una funzione dell'intero sistema.

L'ambiente di applicazione

Il fattore più importante è ciò che viene richiesto al rivestimento. Un rivestimento su un utensile da taglio che lavora compositi abrasivi ad alta velocità è sottoposto a uno stress immenso e si consumerà più rapidamente di uno su una superficie di appoggio in un ambiente pulito e lubrificato.

Le applicazioni ad alto impatto possono causare scheggiature, mentre le applicazioni ad alto attrito portano a un'usura abrasiva graduale. Comprendere lo stress primario, sia esso impatto, abrasione, corrosione o calore, è il primo passo.

Il tipo di rivestimento "diamantato"

Il termine "rivestimento diamantato" è ampio e copre diversi materiali distinti con proprietà diverse.

- Carbonio simile al diamante (DLC): Questo è il tipo più comune. È un film di carbonio amorfo che condivide proprietà con il diamante naturale (come durezza e basso attrito) ma non è cristallino. Il DLC è generalmente più tenace e flessibile ma non così duro come il diamante puro.

- Diamante policristallino (PCD): Questo è un vero film di diamante cristallino. Il PCD è eccezionalmente duro e offre la massima resistenza all'usura abrasiva, ma può essere più fragile del DLC ed è spesso applicato come strato più spesso.

La scelta tra il DLC più tenace e il PCD più duro è una decisione ingegneristica fondamentale che influisce direttamente sulla durata in condizioni specifiche.

Il substrato e l'adesione

Un rivestimento è valido solo quanto il suo legame con il materiale sottostante, noto come substrato. Un rivestimento perfettamente duro che si stacca dal substrato è un fallimento completo.

Fattori come il materiale del substrato (ad esempio, acciaio, carburo di tungsteno, silicio), la preparazione della superficie e la presenza di strati di legame intermedi sono critici. Una scarsa adesione è la causa più comune di guasto prematuro del rivestimento, un fenomeno chiamato delaminazione.

Condizioni operative

Anche all'interno di una singola applicazione, le condizioni operative specifiche sono importanti. Per un utensile da taglio, questo include la velocità di taglio, l'avanzamento e l'uso del refrigerante. Per un componente soggetto a usura, include la pressione di contatto, la velocità di scorrimento e la temperatura operativa. Spingere uno qualsiasi di questi parametri oltre i limiti di progettazione del rivestimento ne accorcerà drasticamente la vita.

Comprendere i compromessi e le modalità di guasto

Non esiste un rivestimento diamantato "migliore" universalmente. Ogni scelta comporta un equilibrio tra proprietà contrastanti, e comprendere questi compromessi è essenziale per gestire le aspettative.

Durezza vs. Tenacità

Questo è il classico compromesso della scienza dei materiali. La durezza è la resistenza ai graffi e all'usura abrasiva. La tenacità è la resistenza alla scheggiatura o alla frattura sotto impatto.

Il PCD è estremamente duro ma relativamente fragile, il che lo rende ideale per l'usura puramente abrasiva ma vulnerabile a tagli ad alto impatto o interrotti. Il DLC è generalmente più tenace ma meno duro, il che gli conferisce un vantaggio in applicazioni con vibrazioni o impatti.

Spessore del rivestimento e stress interno

I rivestimenti più spessi possono fornire una maggiore durata all'usura, ma solo fino a un certo punto. Man mano che i rivestimenti diventano più spessi, possono accumularsi tensioni interne, aumentando il rischio di fessurazioni o delaminazione.

Lo spessore ottimale è un equilibrio tra la fornitura di materiale sufficiente per l'usura e il mantenimento dell'integrità e dell'adesione del film di rivestimento.

Costo vs. Prestazioni

I veri rivestimenti diamantati (PCD) sono significativamente più costosi da applicare rispetto alla maggior parte delle varianti DLC. L'investimento deve essere giustificato da un aumento proporzionale delle prestazioni e della durata dell'utensile.

L'uso di un rivestimento PCD ad alto costo per un'applicazione leggera è uno spreco economico, così come l'uso di un rivestimento DLC economico in un ambiente di usura estrema porterà a guasti prematuri e costosi tempi di inattività.

Fare la scelta giusta per la tua applicazione

Per ottenere una risposta significativa sulla longevità, devi prima definire il tuo obiettivo primario. La soluzione sta nell'abbinare il sistema di rivestimento al problema specifico che devi risolvere.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura abrasiva (ad esempio, lavorazione di grafite o compositi a matrice metallica): Un vero rivestimento in Diamante Policristallino (PCD) su un substrato di carburo rigido è la scelta superiore.

- Se il tuo obiettivo principale è ridurre l'attrito e l'usura su parti in movimento (ad esempio, cuscinetti, ingranaggi, componenti del motore): Un rivestimento in Carbonio simile al diamante (DLC) idrogenato a basso attrito è spesso la soluzione più efficace ed economica.

- Se il tuo obiettivo principale è un equilibrio tra tenacità e usura per utensili generici (ad esempio, foratura dell'alluminio, formatura): Un DLC standard o drogato con metallo fornisce un aumento robusto ed economico delle prestazioni.

- Se il tuo obiettivo principale è sopravvivere a condizioni di alto impatto (ad esempio, stampaggio, punzonatura): Una variante più tenace ed elastica di DLC probabilmente supererà un rivestimento di diamante puro più fragile.

Definendo la sfida con precisione, puoi selezionare una soluzione ingegnerizzata in cui la longevità diventa un risultato prevedibile e prezioso.

Tabella riassuntiva:

| Fattore | Impatto sulla durata del rivestimento |

|---|---|

| Ambiente di applicazione | Condizioni ad alto impatto o abrasive accorciano drasticamente la durata rispetto ad ambienti puliti e a basso attrito. |

| Tipo di rivestimento (DLC vs. PCD) | Il DLC è più tenace per l'impatto; il PCD è più duro per la pura abrasione. La scelta determina la resistenza all'usura. |

| Substrato e adesione | Una scarsa adesione al materiale di base provoca la delaminazione, la modalità di guasto più comune. |

| Condizioni operative | Fattori come velocità, pressione e temperatura devono rimanere entro i limiti di progettazione del rivestimento. |

Pronto a selezionare il rivestimento diamantato perfetto per massimizzare la durata del tuo utensile o componente?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni di rivestimento di precisione. I nostri esperti ti aiuteranno ad analizzare la tua specifica applicazione, sia che si tratti di abrasione estrema, alto impatto o riduzione dell'attrito, per raccomandare il rivestimento ideale in Carbonio simile al diamante (DLC) o Diamante Policristallino (PCD).

Contattaci oggi stesso per discutere le tue esigenze e ottenere una soluzione su misura che garantisca prestazioni e longevità prevedibili per le tue necessità di laboratorio o industriali.

#ModuloDiContatto

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

- Materiali diamantati drogati con boro tramite CVD

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali materiali può depositare la tecnica di sputtering? Una guida ai materiali per film sottili

- Quali sono la sintesi e il meccanismo coinvolti nella preparazione dei nanotubi di carbonio utilizzando il processo CVD? Controllo della Crescita Masterizzato per la Tua Applicazione

- Quali sono le migliori fonti di grafene? Scegli la fonte di carbonio giusta per la tua applicazione

- Perché i nanotubi di carbonio conducono elettricità? Il ruolo chiave della chiralità e della struttura del grafene

- Quali sono le categorie di nanotubi di carbonio? Comprendere SWCNT vs. MWCNT per la tua applicazione

- Quali sono le applicazioni del rivestimento ottico? Sblocca il controllo avanzato della luce per la tua industria

- Qual è la struttura dei nanotubi di carbonio a parete singola? Comprendere la chiralità per le proprietà metalliche o semiconduttrici

- I nanotubi di carbonio possono sostituire il silicio? Il futuro dell'informatica oltre la Legge di Moore