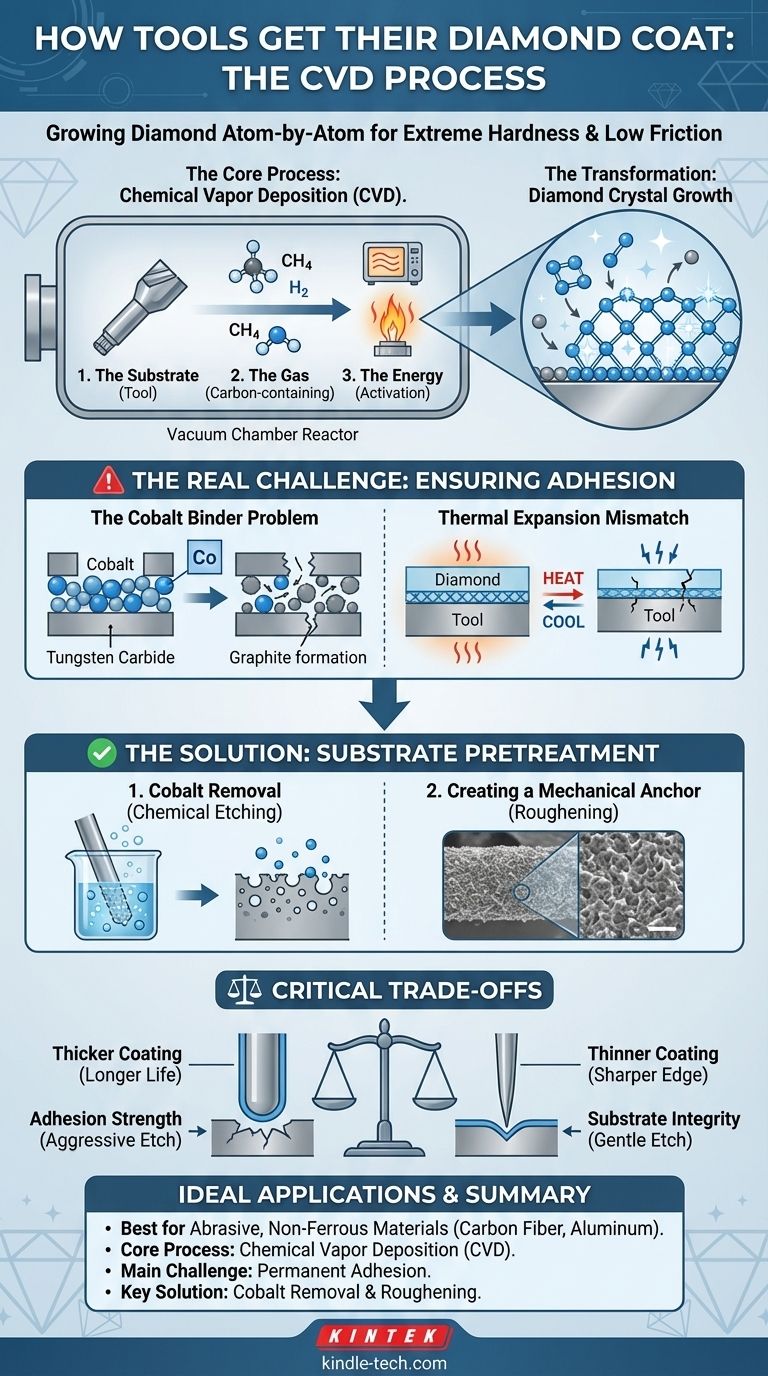

In sostanza, i rivestimenti diamantati vengono fatti crescere sulla superficie di un utensile utilizzando un processo chiamato Deposizione Chimica da Fase Vapore (CVD). In una camera a vuoto, gas contenenti carbonio come il metano vengono energizzati, causando la rottura degli atomi di carbonio e la loro meticolosa disposizione in un reticolo cristallino di diamante sull'utensile. Questo trasforma un utensile standard in uno con l'estrema durezza e il basso attrito del diamante.

La sfida principale del rivestimento diamantato non è il processo di deposizione in sé, ma garantire che il film di diamante aderisca permanentemente al materiale di base dell'utensile. Senza risolvere questo problema di adesione, il rivestimento fallirà rapidamente in servizio.

Il Processo Fondamentale: Deposizione Chimica da Fase Vapore (CVD)

Per comprendere le sfide, è necessario prima comprendere il processo fondamentale. La CVD è meno simile alla pittura e più alla crescita di cristalli atomo per atomo.

Il Principio della Deposizione

Immagina il vapore acqueo che condensa in intricati disegni di brina su un vetro freddo. La CVD opera su un principio simile ma in condizioni molto più controllate. Gli atomi di carbonio da una fase gassosa sono incoraggiati a depositarsi e legarsi su una superficie solida – l'utensile – in una specifica struttura cristallina: il diamante.

Gli Ingredienti Chiave

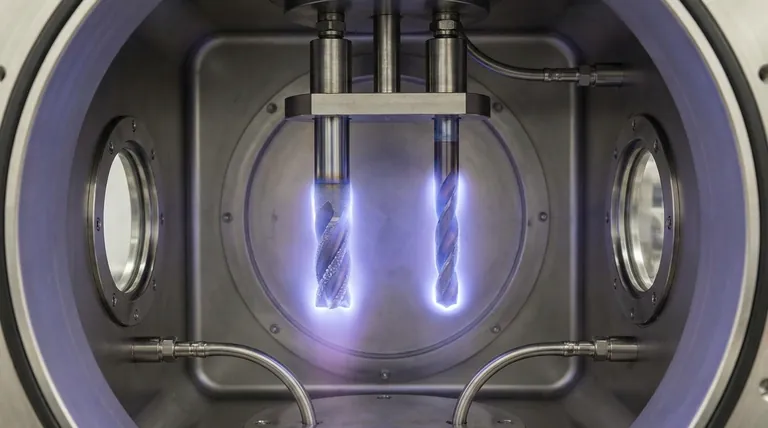

Il processo si svolge all'interno di una camera di reazione sigillata. Sono necessarie tre cose:

- Il Substrato: L'utensile stesso, tipicamente in carburo cementato.

- Il Gas: Una fonte di carbonio, più comunemente metano (CH₄), miscelato con idrogeno.

- L'Energia: Un metodo di attivazione, come microonde o un filamento caldo, per rompere le molecole di gas e creare un plasma reattivo.

La Trasformazione in Diamante

L'intensa energia scompone le molecole di metano e idrogeno. L'idrogeno svolge un ruolo critico nello "scavare" qualsiasi carbonio che cerchi di formare legami di grafite più deboli, assicurando che solo il carbonio con struttura a diamante, forte, venga depositato sulla superficie riscaldata dell'utensile. Nel corso di ore, questi atomi si accumulano formando un film di diamante continuo e puro.

La Vera Sfida: Garantire l'Adesione

I riferimenti sono corretti: il punto di fallimento più significativo è il legame tra il film di diamante e l'utensile. Se il rivestimento non aderisce, la sua durezza è irrilevante.

Il Problema del Legante al Cobalto

La maggior parte degli utensili da taglio sono realizzati in carburo cementato, che consiste in grani duri di carburo di tungsteno tenuti insieme da un legante metallico di cobalto. Durante le alte temperature della CVD, questo legante al cobalto diventa un problema importante. Agisce come un catalizzatore che promuove la formazione di grafite morbida invece di diamante duro, avvelenando l'interfaccia e creando un legame debole.

Discrepanza di Espansione Termica

Il diamante e il carburo cementato si espandono e si contraggono a velocità molto diverse quando riscaldati e raffreddati. Quando l'utensile si raffredda dopo il processo di rivestimento, questa discrepanza crea un'immensa sollecitazione nello strato limite, che può causare la rottura, il distacco o la sfaldatura del film di diamante.

La Soluzione: Pretrattamento del Substrato

A causa di queste sfide, semplicemente posizionare un utensile in un reattore CVD produrrà un rivestimento inutile. La superficie dell'utensile deve essere meticolosamente preparata, o "pretrattata", per renderla ricettiva a un forte legame diamantato.

Rimozione del Cobalto Problematico

Il passaggio di pretrattamento più critico è la rimozione del cobalto dalla superficie dell'utensile. Questo viene tipicamente fatto attraverso processi di attacco chimico che dissolvono selettivamente il legante al cobalto dai primi micron del substrato, lasciando una superficie di carburo di tungsteno priva di cobalto su cui il diamante può crescere.

Creazione di un Ancoraggio Meccanico

Dopo l'attacco chimico, la superficie viene spesso irruvidita fisicamente su scala microscopica. Questo crea una topografia superficiale più complessa con una maggiore area per il "grip" del film di diamante, stabilendo un interblocco meccanico più forte oltre al legame chimico.

Il Fattore Complessità

Come notano i tuoi riferimenti, questi passaggi di pretrattamento sono difficili da eseguire uniformemente su utensili con forme complesse, come le scanalature di una punta da trapano o di una fresa. Un attacco o un irruvidimento non uniforme può portare a aree di scarsa adesione, creando punti deboli dove il rivestimento fallirà per primo sotto lo stress della lavorazione.

Comprendere i Compromessi

Il rivestimento diamantato non è una bacchetta magica e il processo comporta compromessi ingegneristici critici.

Spessore del Rivestimento vs. Affilatura del Tagliente

Un rivestimento più spesso (ad esempio, 10-15 micron) offre una maggiore durata nei materiali abrasivi ma può arrotondare un tagliente affilato, rendendolo meno efficace per la finitura di alta precisione. Un rivestimento più sottile (ad esempio, 2-5 micron) preserva il tagliente affilato ma si usura più rapidamente.

Forza di Adesione vs. Integrità del Substrato

L'attacco chimico aggressivo è eccellente per rimuovere il cobalto e promuovere l'adesione, ma se esagerato, può indebolire il substrato di carburo cementato sottostante. Questo può rendere il tagliente fragile e soggetto a scheggiature, scambiando una modalità di fallimento con un'altra.

Costo vs. Prestazioni

Il processo a più fasi di pretrattamento e i lunghi cicli CVD rendono gli utensili rivestiti di diamante significativamente più costosi. Il guadagno di prestazioni deve essere sufficientemente sostanziale da giustificare l'investimento rispetto ad altri rivestimenti avanzati come TiAlN o AlCrN, specialmente per materiali che non richiedono strettamente il diamante.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'utensile giusto richiede di guardare oltre l'etichetta "rivestito di diamante" e considerare le specificità del processo in relazione al tuo obiettivo.

- Se il tuo obiettivo principale è la massima durata dell'utensile in materiali altamente abrasivi e non ferrosi (come compositi in fibra di carbonio o alluminio ad alto contenuto di silicio): Dai priorità a un rivestimento più spesso da un fornitore che dettagli il suo processo di pretrattamento di lisciviazione del cobalto, poiché ciò indica un'attenzione all'adesione robusta.

- Se il tuo obiettivo principale è mantenere tolleranze strette e caratteristiche affilate su parti complesse: Opta per un rivestimento più sottile e altamente conforme e verifica l'esperienza specifica del rivestitore con geometrie complesse per garantire un'adesione uniforme.

- Se il tuo obiettivo principale è la lavorazione generica o l'efficacia dei costi: Valuta attentamente se i guadagni di prestazioni del diamante giustificano il costo rispetto a rivestimenti PVD (Physical Vapor Deposition) meno costosi ma altamente efficaci.

Comprendere l'interazione tra deposizione e adesione è la chiave per selezionare un utensile che mantenga veramente la promessa del diamante.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo Fondamentale | Deposizione Chimica da Fase Vapore (CVD) |

| Sfida Principale | Garantire l'adesione permanente al substrato dell'utensile |

| Pretrattamento Chiave | Rimozione del cobalto e irruvidimento superficiale |

| Compromesso Critico | Spessore del rivestimento vs. affilatura del tagliente |

| Ideale Per | Lavorazione di materiali abrasivi, non ferrosi (es. fibra di carbonio, alluminio) |

Pronto a migliorare le prestazioni della tua lavorazione con utensili rivestiti di diamante?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, comprese tecnologie di rivestimento avanzate. La nostra esperienza ti garantisce utensili con adesione e durata superiori, su misura per le tue specifiche esigenze di laboratorio o industriali.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre soluzioni rivestite di diamante possono prolungare la vita degli utensili e migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine