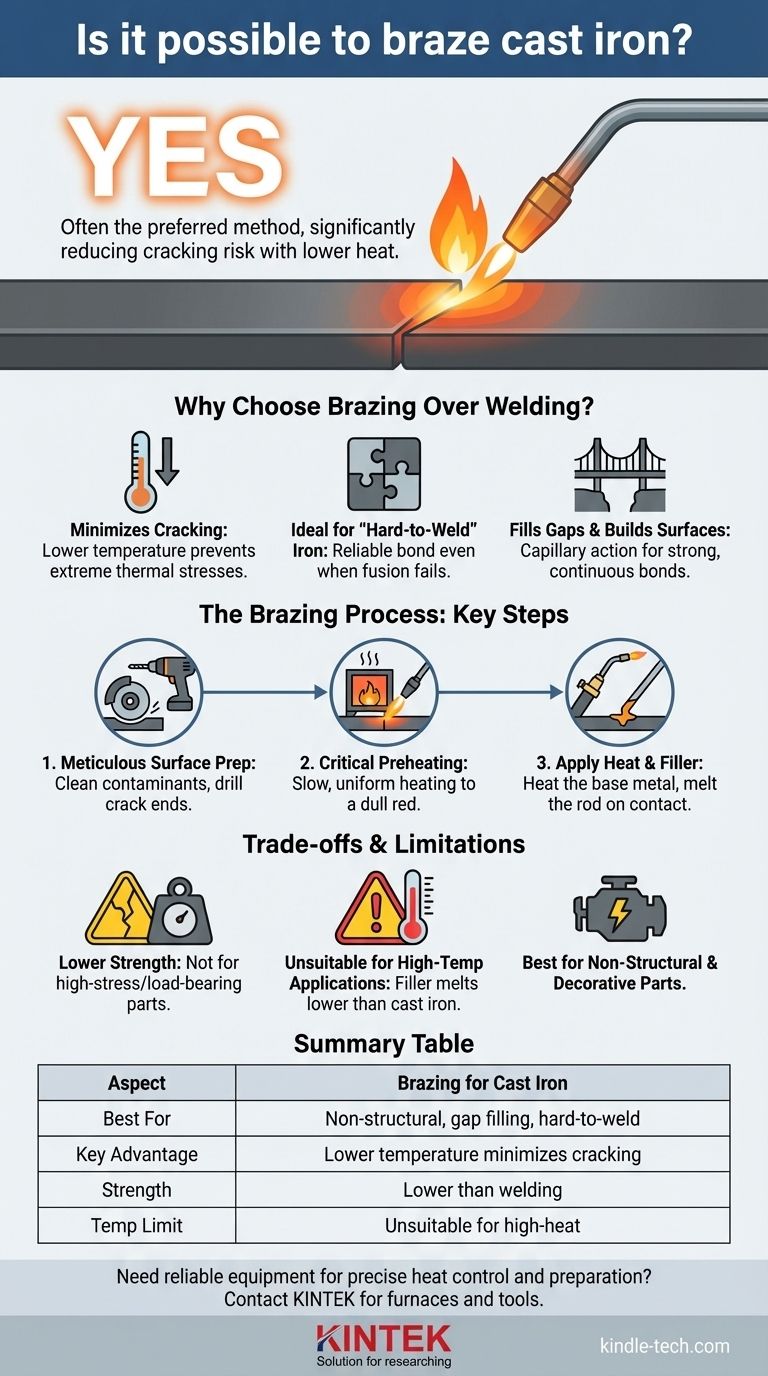

Sì, è assolutamente possibile brasare la ghisa. Infatti, per molte applicazioni, non solo è possibile ma è il metodo di riparazione preferito. La brasatura utilizza una temperatura inferiore rispetto alla saldatura, il che riduce significativamente il rischio di crepe nella ghisa fragile, rendendola una tecnica affidabile per unire e riparare parti dove la saldatura ha fallito o è troppo rischiosa.

La sfida centrale con la ghisa è la sua tendenza a creparsi sotto l'alto calore localizzato della saldatura. La brasatura risolve elegantemente questo problema unendo il metallo senza fonderlo, offrendo un legame forte e a basso stress, ideale per molte riparazioni non strutturali.

Perché scegliere la brasatura rispetto alla saldatura per la ghisa?

La brasatura non è solo un'alternativa alla saldatura; è un processo fondamentalmente diverso con vantaggi distinti per un materiale sensibile come la ghisa.

Riduzione al minimo del rischio di crepe

Il vantaggio principale della brasatura è la sua temperatura di lavoro inferiore. Il processo riscalda la ghisa abbastanza da fondere un metallo d'apporto in bronzo o ottone, ma rimane ben al di sotto del punto di fusione del ferro stesso.

Questo riscaldamento limitato e più delicato previene gli stress termici estremi che causano la rottura della ghisa durante la fase di raffreddamento di una saldatura tradizionale. Ciò preserva le proprietà originali del metallo base.

Ideale per ghisa "difficile da saldare"

Alcune varietà di ghisa sono notoriamente difficili da saldare a causa del loro specifico contenuto di carbonio o della presenza di contaminanti derivanti da anni di servizio.

Quando i tentativi ripetuti di saldatura falliscono, la brasatura offre un percorso affidabile, creando un legame forte dove una saldatura per fusione semplicemente non è fattibile.

Riempimento di spazi e ricostruzione di superfici

La brasatura è eccezionalmente efficace nel colmare spazi più ampi tra i pezzi. Il metallo d'apporto fluisce nella giunzione tramite azione capillare, creando un legame solido e continuo che in alcuni casi può essere più forte della ghisa base. È efficace anche per ricostruire superfici usurate.

Il processo di brasatura per la ghisa: passaggi chiave

Il successo nella brasatura della ghisa dipende dalla preparazione metodica e dal controllo del calore. Affrettare uno di questi passaggi è la causa più comune di fallimento.

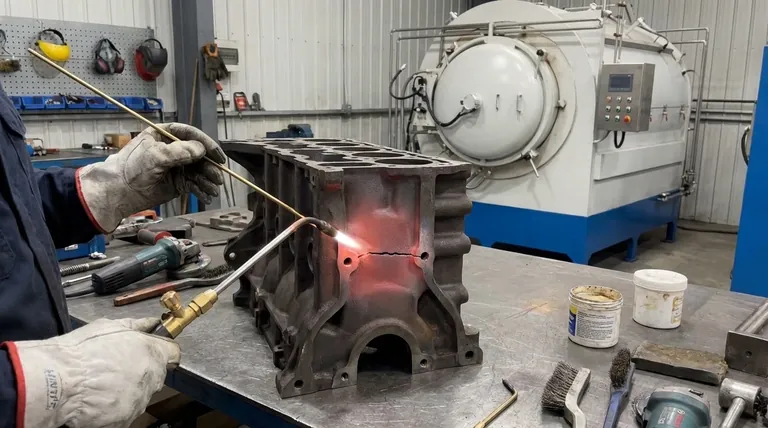

Passaggio 1: Preparazione meticolosa della superficie

La superficie della giunzione deve essere completamente priva di qualsiasi contaminante. Olio, grasso, ruggine e persino la grafite proveniente dal ferro stesso impediranno al metallo d'apporto di aderire correttamente. Levigare o carteggiare le superfici per esporre metallo pulito e brillante.

Per riparare una crepa, forare un piccolo foro a ciascuna estremità della crepa. Questo semplice passaggio allevia lo stress ed è fondamentale per impedire che la crepa si propaghi ulteriormente durante il riscaldamento e il raffreddamento.

Passaggio 2: Preriscaldamento critico

La ghisa non tollera cambiamenti di temperatura improvvisi e localizzati. Deve essere preriscaldata lentamente e uniformemente per prevenire shock termico e crepe.

Per le parti più piccole, si può usare una torcia per riscaldare gradualmente l'intero pezzo. Per le fusioni più grandi, si raccomanda vivamente un forno per un riscaldamento uniforme. Riscaldare il ferro fino a raggiungere un colore rosso spento, indicando che è pronto per la brasatura.

Passaggio 3: Applicazione del calore e del metallo d'apporto

Utilizzare una fiamma neutra o leggermente ossidante con un ugello per brasatura di dimensioni adeguate. L'obiettivo è riscaldare il metallo base della ghisa, non la bacchetta d'apporto.

Portare l'area della giunzione alla temperatura. Quando la ghisa è abbastanza calda, scioglierà la bacchetta di brasatura al contatto. Ciò assicura che il metallo d'apporto "bagnii" la superficie e fluisca in profondità nella giunzione, creando un legame appropriato.

Comprendere i compromessi e i limiti

Sebbene efficace, la brasatura non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla correttamente e in sicurezza.

Minore resistenza rispetto alla saldatura

Una saldatura correttamente eseguita, che fonde insieme i metalli base, generalmente creerà un giunto più forte di uno brasato. La brasatura crea un legame sulla superficie del metallo, non al suo interno.

Non adatta per applicazioni ad alta temperatura

I metalli d'apporto per brasatura hanno un punto di fusione molto più basso della ghisa. Pertanto, una riparazione brasata non è adatta per parti che operano ad alte temperature, come collettori di scarico, testate dei cilindri o altri componenti del motore. Il giunto fallirà una volta che la sua temperatura operativa supera il punto di fusione del metallo d'apporto.

Non per parti sottoposte a forte stress o portanti

A causa della sua minore resistenza alla trazione rispetto a una saldatura a penetrazione completa, la brasatura non dovrebbe essere utilizzata per riparazioni critiche su componenti soggetti a elevata tensione o carichi strutturali pesanti. È più adatta per alloggiamenti, carter e pezzi decorativi.

Fare la scelta giusta per la tua riparazione

Per determinare se la brasatura è l'approccio corretto, considera la funzione finale del pezzo.

- Se il tuo obiettivo principale è riparare una parte non strutturale (come una staffa, un alloggiamento o un pezzo decorativo): La brasatura è una scelta eccellente e a basso rischio che minimizza la possibilità di crepe nella fusione.

- Se il tuo obiettivo principale è riparare una parte soggetta a calore elevato (come un collettore di scarico): La brasatura non è adatta; devi cercare procedure di saldatura specializzate ad alta temperatura.

- Se il tuo obiettivo principale è la massima resistenza per un componente portante: La brasatura è probabilmente insufficiente; una riparazione tramite saldatura eseguita da uno specialista è la scelta più sicura.

Comprendendo i suoi principi e i suoi limiti, puoi utilizzare con fiducia la brasatura come un potente strumento per la riparazione della ghisa.

Tabella riassuntiva:

| Aspetto | Brasatura per Ghisa |

|---|---|

| Ideale per | Riparazioni non strutturali, riempimento di spazi, ghisa difficile da saldare |

| Vantaggio chiave | Temperatura inferiore minimizza il rischio di crepe |

| Resistenza | Inferiore alla saldatura; non per parti sottoposte a forte stress |

| Limite di temperatura | Non adatta per applicazioni ad alta temperatura (es. collettori di scarico) |

| Processo | Preriscaldamento, preparazione della superficie, flusso del metallo d'apporto per capillarità |

Hai bisogno di attrezzature affidabili per i tuoi progetti di lavorazione dei metalli o di laboratorio?

La brasatura della ghisa richiede un controllo preciso del calore e una preparazione accurata. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi forni per un preriscaldamento uniforme e strumenti per una meticolosa preparazione della superficie. Che tu sia in un laboratorio di ricerca o in un'officina industriale, le nostre soluzioni ti aiutano a ottenere risultati coerenti e professionali.

Contatta oggi i nostri esperti per trovare l'attrezzatura giusta per le tue specifiche esigenze di riparazione o produzione di ghisa.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici