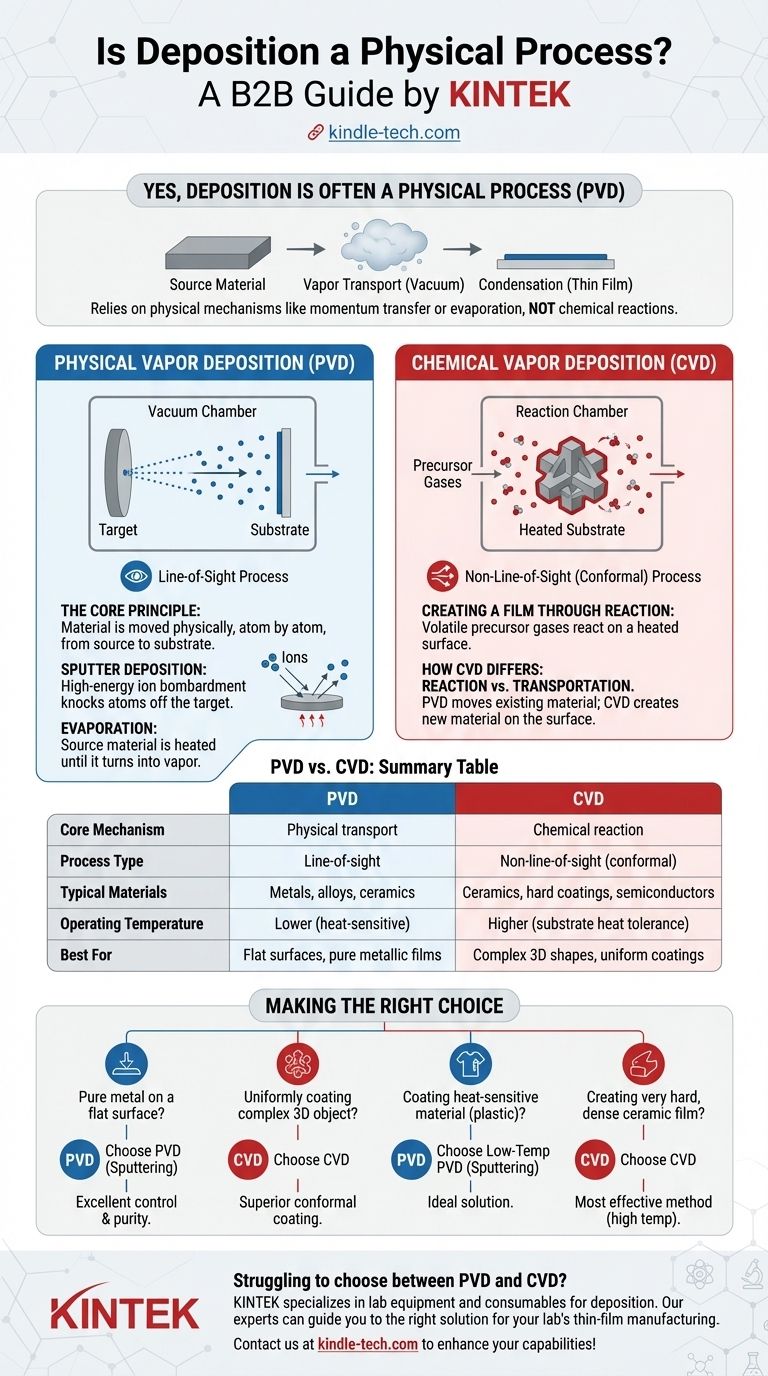

Sì, la deposizione è spesso un processo fisico, categorizzato sotto il termine generico di Deposizione Fisica da Vapore (PVD). In queste tecniche, un materiale sorgente solido o liquido viene trasformato in vapore, trasportato attraverso un ambiente sottovuoto o a bassa pressione, e quindi condensato su un substrato per formare un film sottile. L'intero processo si basa su meccanismi fisici come il trasferimento di quantità di moto o l'evaporazione, non su reazioni chimiche.

La distinzione fondamentale nella tecnologia dei film sottili è tra la Deposizione Fisica da Vapore (PVD), che trasporta fisicamente il materiale da una sorgente a un substrato, e la Deposizione Chimica da Vapore (CVD), che utilizza reazioni chimiche per far crescere un film da gas precursori. Comprendere questa differenza è la chiave per selezionare il giusto processo di produzione.

Cos'è la Deposizione Fisica (PVD)?

La Deposizione Fisica da Vapore comprende un gruppo di processi in cui il materiale depositato è lo stesso del materiale sorgente, semplicemente spostato da un luogo all'altro.

Il Principio Fondamentale: Un Processo Meccanico

Nel suo cuore, la PVD è un processo a linea di vista. Il materiale viene espulso da una sorgente (chiamata target) e viaggia in linea retta fino a colpire il substrato, dove si condensa e si accumula strato dopo strato formando il film.

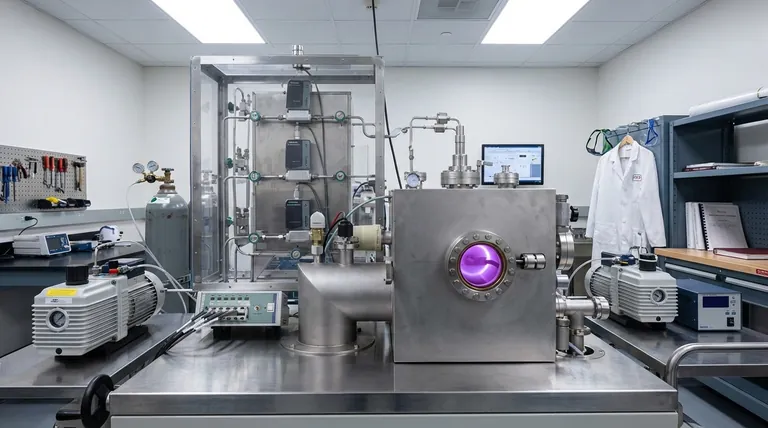

Questo processo viene eseguito in una camera a vuoto per garantire che gli atomi vaporizzati non collidano con le molecole d'aria, consentendo loro di viaggiare liberamente verso la loro destinazione.

Sputtering (Deposizione a Impatto): Un Esempio Chiave

Lo sputtering è una delle tecniche PVD più comuni e versatili. Funziona bombardando un materiale target solido con ioni ad alta energia, tipicamente provenienti da un gas inerte come l'argon.

Questo bombardamento agisce come una sabbiatura subatomica, strappando fisicamente gli atomi dal target. Questi atomi espulsi viaggiano attraverso la camera e si depositano sul substrato.

Come indicato dal materiale di riferimento, lo sputtering è un processo complesso con molti parametri, ma questa complessità offre un alto grado di controllo sulle proprietà del film finale, come la sua densità e struttura cristallina.

Evaporazione: L'Altro Principale Metodo PVD

L'altro metodo PVD principale è l'evaporazione termica. In questa tecnica, il materiale sorgente viene riscaldato sottovuoto fino a quando non evapora o sublima.

Il vapore risultante sale, viaggia attraverso la camera e si condensa su un substrato più freddo, formando il film sottile desiderato. Questo è concettualmente più semplice dello sputtering ma offre meno controllo sulla microstruttura del film.

L'Alternativa: Deposizione Chimica da Vapore (CVD)

Per comprendere appieno la PVD, è essenziale metterla a confronto con la sua controparte chimica, la CVD.

Creare un Film Tramite Reazione

Nella CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Questi gas non sono il materiale finale del film.

Invece, reagiscono o si decompongono sulla superficie di un substrato riscaldato per produrre il film solido desiderato. I sottoprodotti indesiderati vengono quindi pompati via.

In Cosa la CVD Differisce dalla PVD

La differenza fondamentale è reazione contro trasporto. La PVD sposta materiale esistente; la CVD crea nuovo materiale sulla superficie.

Poiché la CVD si basa su gas che possono fluire attorno agli oggetti, non è un processo a linea di vista. Questo le conferisce un vantaggio significativo nel rivestire uniformemente forme tridimensionali complesse.

Comprendere i Compromessi

La scelta tra PVD e CVD dipende interamente dall'applicazione, dai materiali coinvolti e dal risultato desiderato.

Quando Scegliere la Deposizione Fisica (PVD)

La PVD è spesso preferita per la deposizione di una gamma molto ampia di materiali, inclusi metalli, leghe e alcune ceramiche difficili da creare tramite reazioni chimiche.

Generalmente opera a temperature più basse rispetto alla CVD, rendendola adatta per rivestire substrati sensibili al calore come le materie plastiche. È la scelta preferita per creare film metallici estremamente puri.

Quando la Deposizione Chimica (CVD) è Migliore

La CVD eccelle nella creazione di rivestimenti altamente conformi che coprono geometrie complesse e angoli acuti senza assottigliarsi. Viene spesso utilizzata per produrre rivestimenti ceramici molto duri e resistenti (come il nitruro di titanio) ed è un processo fondamentale nella produzione di semiconduttori.

Il compromesso è la necessità di alte temperature e la manipolazione di gas precursori, che possono essere tossici, corrosivi o piroforici.

Fare la Scelta Giusta per il Tuo Film Sottile

La tua selezione dipende dal bilanciamento delle proprietà del film con i limiti del substrato e la complessità del pezzo.

- Se la tua priorità principale è depositare un metallo o una lega pura su una superficie piana: Lo sputtering (PVD) offre un controllo e una purezza eccellenti.

- Se la tua priorità principale è rivestire uniformemente un oggetto 3D complesso: La CVD è quasi sempre la scelta superiore grazie alla sua natura non a linea di vista.

- Se la tua priorità principale è rivestire un materiale sensibile al calore come la plastica: Un processo PVD a bassa temperatura come lo sputtering è la soluzione ideale.

- Se la tua priorità principale è creare un film ceramico o dielettrico molto duro e denso: La CVD è spesso il metodo più efficace, supponendo che il substrato possa resistere al calore.

In definitiva, sia la deposizione fisica che quella chimica sono strumenti potenti per ingegnerizzare superfici con proprietà specifiche.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo Centrale | Trasporto fisico del materiale (es. sputtering, evaporazione) | Reazione chimica sulla superficie del substrato |

| Tipo di Processo | A linea di vista | Non a linea di vista (conforme) |

| Materiali Tipici | Metalli, leghe, alcune ceramiche | Ceramiche, rivestimenti duri, semiconduttori |

| Temperatura Operativa | Inferiore (adatto per substrati sensibili al calore) | Superiore (richiede tolleranza al calore del substrato) |

| Ideale Per | Superfici piane, film metallici puri, materiali sensibili al calore | Forme 3D complesse, rivestimenti uniformi, ceramiche dure |

Hai difficoltà a scegliere tra PVD e CVD per la tua applicazione di film sottili? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per i processi di deposizione, aiutando i laboratori a ottimizzare la produzione di film sottili. I nostri esperti possono guidarti verso la soluzione giusta in base al tuo materiale, substrato e requisiti di prestazione. Contattaci oggi per discutere le tue esigenze specifiche e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza