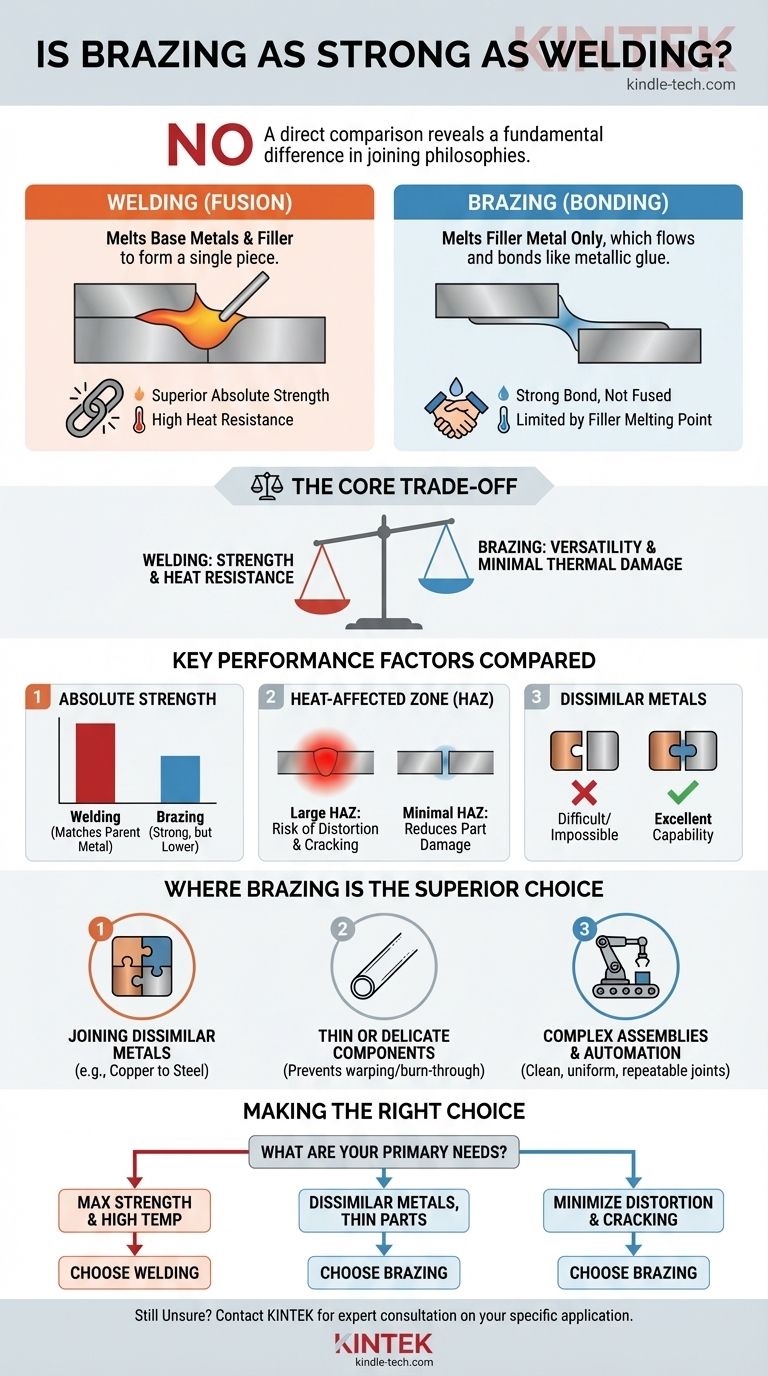

In un confronto diretto, no, la brasatura non è resistente quanto la saldatura. Un giunto saldato è fondamentalmente più resistente perché comporta la fusione e l'unione dei metalli di base stessi, spesso con un materiale d'apporto compatibile, per formare un unico pezzo continuo. La brasatura, al contrario, unisce i metalli fondendo un metallo d'apporto che scorre tra le parti senza fondere i materiali di base, creando un legame forte ma non una struttura fusa.

La decisione fondamentale tra saldatura e brasatura è un compromesso. La saldatura offre una resistenza assoluta e una resistenza al calore superiori, mentre la brasatura offre una maggiore versatilità per l'unione di metalli dissimili e la minimizzazione dei danni termici ai materiali di base.

La differenza fondamentale: fusione vs. legame

Per comprendere la differenza di resistenza, è necessario prima comprendere il meccanismo principale di ciascun processo. Non sono due versioni della stessa cosa; sono filosofie di giunzione completamente diverse.

Come la saldatura raggiunge la resistenza

La saldatura funziona per fusione. Fonde i bordi dei metalli di base, creando un bagno fuso che è spesso miscelato con una bacchetta d'apporto fusa. Quando questo bagno si raffredda e si solidifica, le parti originali e il metallo d'apporto sono diventati un unico pezzo di metallo omogeneo. Questa continuità è la fonte della sua eccezionale resistenza.

Come la brasatura crea un legame

La brasatura funziona per azione capillare e legame metallurgico. Il processo riscalda i metalli di base a una temperatura sufficientemente alta da fondere un metallo d'apporto, ma al di sotto del punto di fusione dei metalli di base. Questo riempitivo fuso viene aspirato nel giunto a stretto contatto, dove aderisce alle superfici dei metalli di base e si solidifica, agendo come una potente colla metallica.

Resistenza e prestazioni a confronto

Sebbene la saldatura vinca sulla resistenza alla trazione pura, questo non è l'unico fattore che definisce un giunto riuscito. L'impatto del processo sui materiali da unire è altrettanto critico.

Resistenza assoluta

Per un dato giunto, una saldatura eseguita correttamente sarà quasi sempre più resistente di una brasatura. La struttura a grana fusa e continua di una saldatura può eguagliare o addirittura superare la resistenza del metallo di base originale.

Resistenza al calore

I giunti saldati sono molto più resistenti alle alte temperature. Un giunto brasato fallirà se la temperatura di applicazione si avvicina al punto di fusione del suo metallo d'apporto, che per definizione è molto inferiore al punto di fusione dei metalli di base.

La zona termicamente alterata (ZTA)

Questa è una distinzione critica. Il calore intenso e localizzato della saldatura crea una zona termicamente alterata (ZTA) attorno al giunto. Quest'area del metallo di base non si fonde, ma le sue proprietà metallurgiche possono essere alterate negativamente, portando potenzialmente a fragilità o fessurazioni.

La brasatura utilizza temperature complessive significativamente più basse. Ciò minimizza le dimensioni e l'impatto della ZTA, riducendo il rischio di distorsione termica, deformazione o danni metallurgici ai materiali di base. Questo è particolarmente importante per materiali come la ghisa.

Dove la brasatura è la scelta superiore

I limiti della saldatura creano scenari chiari in cui la brasatura non è solo un'alternativa, ma la soluzione ottimale.

Unione di metalli dissimili

La brasatura eccelle nell'unire diversi tipi di metalli, come rame ad acciaio o alluminio a ottone. Tentare di saldare la maggior parte dei metalli dissimili è metallurgicamente impossibile, poiché i loro diversi punti di fusione, tassi di espansione termica e composizione darebbero luogo a un giunto estremamente debole e fragile.

Componenti sottili o delicati

Il calore inferiore e il profilo termico delicato della brasatura la rendono ideale per unire tubi a parete sottile o parti delicate. La saldatura potrebbe facilmente deformare, distorcere o addirittura bruciare tali materiali.

Assemblaggi complessi e automazione

La brasatura produce giunti puliti e uniformi che in genere richiedono poca o nessuna finitura. Processi come la brasatura sottovuoto possono creare giunti di qualità eccezionalmente elevata e privi di impurità, rendendo il metodo altamente ripetibile e adatto alla produzione automatizzata ad alto volume.

Fare la scelta giusta per la tua applicazione

Scegliere tra brasatura e saldatura richiede di guardare oltre una semplice tabella di resistenza e di analizzare le esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza del giunto e le prestazioni ad alta temperatura: La saldatura è la scelta corretta, poiché la fusione dei metalli di base crea la connessione più robusta e resistente al calore.

- Se il tuo obiettivo principale è l'unione di metalli dissimili, tubi a parete sottile o componenti delicati: La brasatura è il metodo superiore, poiché il suo minore apporto di calore previene i danni e consente l'unione di materiali altrimenti incompatibili.

- Se il tuo obiettivo principale è minimizzare la distorsione delle parti e il rischio di fessurazioni nel metallo di base: La brasatura offre un vantaggio significativo grazie alla sua zona termicamente alterata molto più piccola e meno grave.

In definitiva, selezionare il processo giusto significa definire cosa sia "abbastanza forte" per la tua specifica applicazione e i vincoli del materiale.

Tabella riassuntiva:

| Caratteristica | Saldatura | Brasatura |

|---|---|---|

| Resistenza del giunto | Superiore (fonde i metalli di base) | Forte, ma inferiore alla saldatura |

| Resistenza al calore | Elevata (corrisponde al metallo di base) | Limitata dal punto di fusione del metallo d'apporto |

| Zona Termicamente Alterata (ZTA) | Ampia, può causare distorsioni/fessurazioni | Minima, riduce i danni alle parti |

| Metalli Dissimili | Difficile o impossibile | Capacità eccellente |

| Ideale per | Sezioni spesse, massima resistenza, alte temperature | Parti sottili/delicate, metalli dissimili, automazione |

Ancora incerto su quale processo sia il migliore per le tue apparecchiature o componenti da laboratorio?

In KINTEK, siamo specializzati nel fornire le soluzioni giuste per le tue sfide di laboratorio e produzione. Sia che il tuo progetto richieda la forza bruta della saldatura o la precisione e la versatilità della brasatura, la nostra esperienza nell'unione dei materiali può aiutarti a ottenere risultati ottimali proteggendo l'integrità dei tuoi materiali.

Lascia che i nostri specialisti ti guidino al metodo di giunzione più efficiente e affidabile per la tua applicazione specifica. Contatta KINTEK oggi stesso per una consulenza esperta!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento