Nella maggior parte delle applicazioni pratiche, un giunto in alluminio brasato correttamente eseguito è spesso più resistente e affidabile di uno saldato. Sebbene un cordone di saldatura perfetto possa teoricamente eguagliare la resistenza del metallo base, il calore intenso e localizzato della saldatura spesso indebolisce l'alluminio circostante, creando un punto di rottura. La brasatura utilizza un calore inferiore e più uniformemente distribuito, preservando l'integrità del metallo base e creando un giunto che può essere più resistente dell'alluminio stesso.

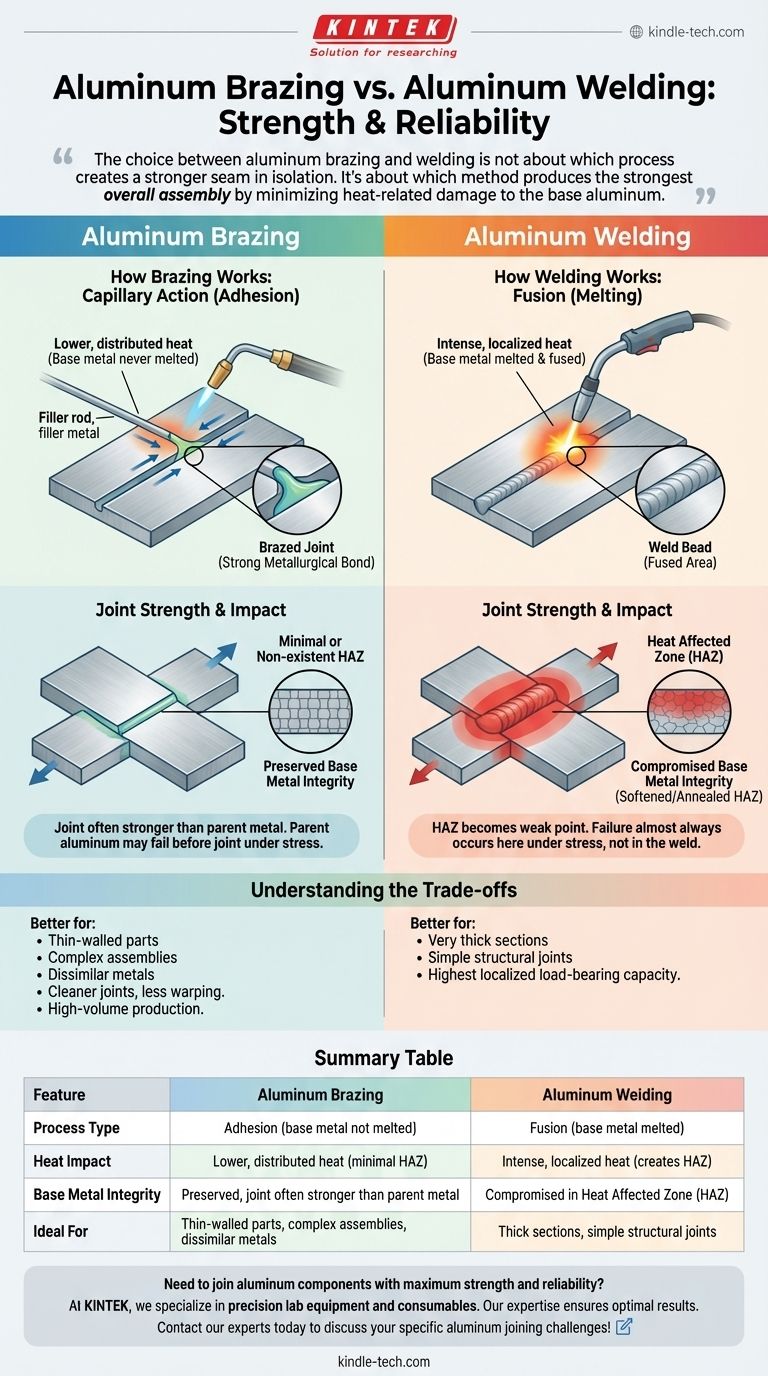

La scelta tra brasatura e saldatura dell'alluminio non riguarda quale processo crei una giunzione più resistente in isolamento. Riguarda quale metodo produce l'assemblaggio complessivo più resistente minimizzando i danni legati al calore all'alluminio base.

La Differenza Fondamentale: Fusione vs. Adesione

Per comprendere il confronto sulla resistenza, devi prima capire come funziona ogni processo. La differenza fondamentale risiede nella loro interazione con il metallo base.

Come Funziona la Saldatura: Fusione

La saldatura unisce i metalli fondendoli insieme, spesso con un materiale d'apporto compatibile.

Questo crea un unico pezzo continuo di metallo. L'obiettivo è ottenere un legame metallurgico in cui la saldatura diventi parte integrante del materiale genitore.

Come Funziona la Brasatura: Azione Capillare

La brasatura unisce i metalli utilizzando un materiale d'apporto che ha un punto di fusione inferiore rispetto al metallo base.

Le parti in alluminio base vengono riscaldate, ma mai fuse. Il metallo d'apporto si fonde, viene aspirato nel giunto a stretto contatto tramite azione capillare e forma un legame metallurgico eccezionalmente forte mentre si raffredda.

Un Confronto Diretto della Resistenza del Giunto

Il dibattito sulla resistenza non riguarda il giunto in sé, ma come il processo influisce sul materiale circostante. Questo è particolarmente critico con le leghe di alluminio trattate termicamente.

La Resistenza di un Giunto Saldato

Una saldatura TIG o MIG esemplare sull'alluminio può essere molto resistente. L'area fusa può eguagliare la resistenza alla trazione del metallo genitore.

Il problema, tuttavia, non è il cordone di saldatura in sé.

L'Impatto della Zona Termicamente Alterata (ZTA)

Il calore intenso e concentrato della saldatura crea una Zona Termicamente Alterata (ZTA) nell'area immediatamente circostante la saldatura.

In questa zona, la tempra dell'alluminio viene compromessa—viene effettivamente ricotta e ammorbidita. Questa ZTA diventa il punto debole dell'assemblaggio, ed è quasi sempre dove si verificherà un cedimento sotto stress, non nella saldatura stessa.

La Resistenza di un Giunto Brasato

La brasatura utilizza temperature significativamente più basse che sono distribuite più uniformemente attraverso il giunto.

Questo processo ha un impatto molto meno severo sulla tempra base dell'alluminio, risultando in una ZTA minima o inesistente. Un giunto brasato ben progettato è così resistente che, durante i test distruttivi, l'alluminio genitore accanto al giunto spesso cederà prima della giunzione brasata.

Comprendere i Compromessi

Nessuno dei due processi è universalmente "migliore". La scelta ottimale è dettata dai requisiti specifici dell'applicazione.

Quando la Saldatura è la Scelta Migliore

La saldatura è spesso preferita per sezioni molto spesse o giunti strutturali semplici dove la ZTA può essere gestita tramite progettazione o trattamento termico post-saldatura. Eccelle in applicazioni che richiedono la massima capacità di carico possibile in una giunzione localizzata.

Quando la Brasatura è la Scelta Migliore

La brasatura è superiore per parti a parete sottile dove la saldatura causerebbe bruciature o deformazioni. È anche ideale per assemblaggi complessi e fornisce giunti più puliti e uniformi con meno finitura post-processo richiesta. La sua capacità di unire metalli dissimili è un altro vantaggio significativo.

Requisiti di Abilità e Preparazione

Entrambi i processi richiedono livelli estremamente elevati di pulizia. Tuttavia, la saldatura dell'alluminio è notoriamente difficile e richiede un alto grado di abilità dell'operatore per gestire il calore e prevenire difetti. La brasatura può essere un processo più ripetibile e controllabile, rendendola più adatta alla produzione ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il metodo corretto, sposta la tua attenzione da "quale è più resistente" a "quale serve meglio l'obiettivo del mio progetto".

- Se il tuo obiettivo principale è la resistenza pura su parti spesse e semplici: Una saldatura di alta qualità può essere adatta, ma devi progettare tenendo conto della Zona Termicamente Alterata indebolita.

- Se il tuo obiettivo principale è preservare l'integrità del metallo base e minimizzare la distorsione: La brasatura è la scelta superiore, risultando in un assemblaggio complessivo più affidabile.

- Se stai lavorando con materiali sottili o geometrie complesse: La brasatura offre un controllo molto maggiore e riduce drasticamente il rischio di deformazioni e danni.

In definitiva, il miglior metodo di giunzione è quello che mantiene la resistenza e l'integrità dell'intera parte finita.

Tabella Riepilogativa:

| Caratteristica | Brasatura dell'Alluminio | Saldatura dell'Alluminio |

|---|---|---|

| Tipo di Processo | Adesione (metallo base non fuso) | Fusione (metallo base fuso) |

| Impatto del Calore | Calore inferiore, distribuito (ZTA minima) | Calore intenso, localizzato (crea ZTA) |

| Integrità del Metallo Base | Preservata, giunto spesso più resistente del metallo genitore | Compromessa nella Zona Termicamente Alterata (ZTA) |

| Ideale Per | Parti a parete sottile, assemblaggi complessi, metalli dissimili | Sezioni spesse, giunti strutturali semplici |

Hai bisogno di unire componenti in alluminio con la massima resistenza e affidabilità?

Presso KINTEK, siamo specializzati in apparecchiature e materiali di consumo di precisione per applicazioni di giunzione di materiali. La nostra esperienza ti garantisce risultati ottimali sia che tu stia brasando o saldando. Lascia che ti aiutiamo a selezionare gli strumenti e i materiali giusti per un'integrità superiore del giunto.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche sfide di giunzione dell'alluminio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili