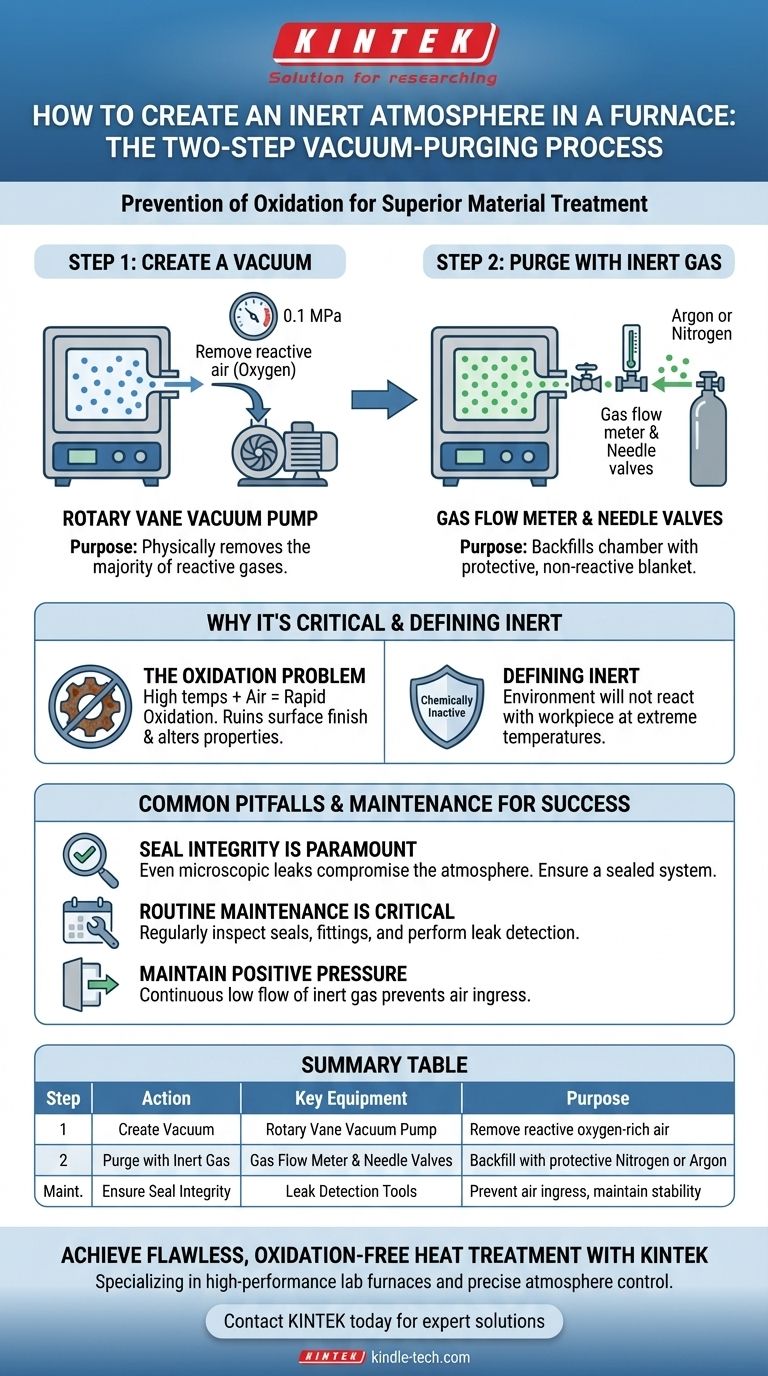

Il metodo più efficace per creare un'atmosfera inerte in un forno è un processo in due fasi noto come vuoto-spurgo (vacuum-purging). In primo luogo, una pompa per vuoto viene utilizzata per rimuovere l'aria reattiva dalla camera del forno. Una volta stabilito il vuoto, la camera viene riempita, o "spurgata", con un gas chimicamente inattivo come azoto o argon, che protegge il materiale dall'ossidazione durante il trattamento termico.

Il principio fondamentale non è semplicemente aggiungere un gas inerte, ma spostare attivamente prima l'atmosfera reattiva ricca di ossigeno. Un ambiente inerte di successo dipende interamente dalla rimozione dell'aria iniziale prima di introdurre il gas protettivo.

Perché un'Atmosfera Inerte è Fondamentale

Per eseguire correttamente il processo, è essenziale comprendere il problema fondamentale che un'atmosfera inerte risolve. Ad alte temperature, i materiali diventano altamente suscettibili a reazioni chimiche con l'aria circostante, principalmente con l'ossigeno.

Il Problema dell'Ossidazione

La maggior parte delle applicazioni di trattamento termico mira a modificare le proprietà fisiche di un materiale, non la sua composizione chimica. Quando riscaldati in presenza di aria, i materiali possono rapidamente ossidarsi, formando uno strato superficiale indesiderato (come la ruggine sull'acciaio). Questo strato di ossido può rovinare la finitura superficiale, compromettere l'integrità strutturale e alterare le caratteristiche desiderate del materiale.

Definire "Inerte" in Questo Contesto

In questo contesto, "inerte" significa semplicemente chimicamente inattivo. L'obiettivo è creare un ambiente interno al forno che non reagisca con il pezzo in lavorazione, anche a temperature estreme. Ciò assicura che il processo di trattamento termico sia pulito, prevedibile e fornisca il risultato desiderato senza contaminazione.

Il Processo in Due Fasi per Ottenere l'Inertizzazione

Creare questo ambiente è una procedura deliberata che richiede attrezzature specifiche. Il processo è universalmente applicabile ai forni progettati per il controllo dell'atmosfera.

Fase 1: Creare un Vuoto

La prima e più critica fase è rimuovere l'aria esistente dalla camera del forno sigillata. Ciò si ottiene utilizzando una pompa per vuoto a palette rotative per portare la camera a un leggero vuoto, tipicamente fino a 0,1 MPa. Questa azione rimuove fisicamente la stragrande maggioranza dell'ossigeno e di altri gas reattivi.

Fase 2: Spurgo con Gas Inerte

Una volta raggiunto il vuoto, una valvola viene aperta per introdurre un gas inerte, più comunemente argon o azoto. Questo gas, gestito da un misuratore di flusso di gas e valvole a spillo, riempie la camera, avvolgendo il materiale in una coperta protettiva e non reattiva. Un manometro viene utilizzato per monitorare l'atmosfera interna della camera.

Errori Comuni e Come Evitarli

Seguire semplicemente i due passaggi non è sufficiente per garantire un'atmosfera inerte stabile. L'integrità del sistema del forno stesso è fondamentale per il successo.

Il Ruolo Critico di un Sistema Sigillato

L'intero processo di vuoto e spurgo viene reso inefficace se il forno presenta perdite. Anche una perdita microscopica può consentire all'aria ambiente di filtrare nuovamente nella camera, reintroducendo ossigeno e compromettendo l'ambiente inerte durante il trattamento termico.

La Necessità di Manutenzione Periodica

La manutenzione del forno non è facoltativa. La manutenzione preventiva regolare, inclusa l'ispezione visiva di tutte le guarnizioni e i raccordi, è cruciale. Per applicazioni ad alta purezza, sono necessari metodi approfonditi di rilevamento delle perdite per identificare e riparare qualsiasi potenziale fonte di contaminazione atmosferica.

Mantenere una Pressione Positiva

Una volta spurgato, il forno viene spesso mantenuto a una leggera pressione positiva con un flusso continuo e molto basso di gas inerte. Ciò assicura che, in caso di perdite minori, il gas inerte fluisca verso l'esterno, impedendo all'aria reattiva di fluire verso l'interno.

Fare la Scelta Giusta per il Tuo Obiettivo

Il rigore del tuo processo dovrebbe corrispondere alla sensibilità della tua applicazione.

- Se il tuo obiettivo principale è la massima purezza per materiali sensibili: Esegui cicli multipli di vuoto e spurgo per rimuovere virtualmente ogni traccia di ossigeno prima di iniziare il processo di riscaldamento.

- Se il tuo obiettivo principale è la coerenza e la ripetibilità del processo: Rendi il rilevamento delle perdite di routine e la manutenzione preventiva una parte non negoziabile della tua lista di controllo operativa.

- Se il tuo obiettivo principale è l'efficienza operativa: Assicurati che le tue apparecchiature, inclusa la pompa per vuoto, il misuratore di flusso di gas e le valvole, siano correttamente calibrate per un controllo preciso e affidabile.

Rimuovendo prima l'aria reattiva e poi sostituendola con un gas inerte stabile, si ottiene il controllo completo sull'ambiente di lavorazione termica del materiale.

Tabella Riassuntiva:

| Fase | Azione | Attrezzatura Chiave | Scopo |

|---|---|---|---|

| 1 | Creare Vuoto | Pompa per Vuoto a Palette Rotative | Rimuovere l'aria reattiva ricca di ossigeno dalla camera |

| 2 | Spurgo con Gas Inerte | Misuratore di Flusso di Gas e Valvole a Spillo | Riempire la camera con azoto o argon protettivo |

| Manutenzione | Garantire l'Integrità delle Guarnizioni | Strumenti di Rilevamento Perdite | Prevenire l'ingresso di aria e mantenere un ambiente inerte stabile |

Ottieni trattamenti termici impeccabili e privi di ossidazione con le soluzioni esperte di KINTEK.

Sia che tu stia lavorando leghe sensibili, ceramiche avanzate o altri materiali di alto valore, un'atmosfera inerte affidabile è imprescindibile. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, sistemi a vuoto e materiali di consumo progettati per un controllo preciso dell'atmosfera.

Il nostro team può aiutarti a selezionare l'attrezzatura giusta e a stabilire protocolli di manutenzione per garantire la coerenza del processo, la massima purezza del materiale e l'efficienza operativa.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze relative al forno e lascia che i nostri esperti ti aiutino a proteggere i tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo