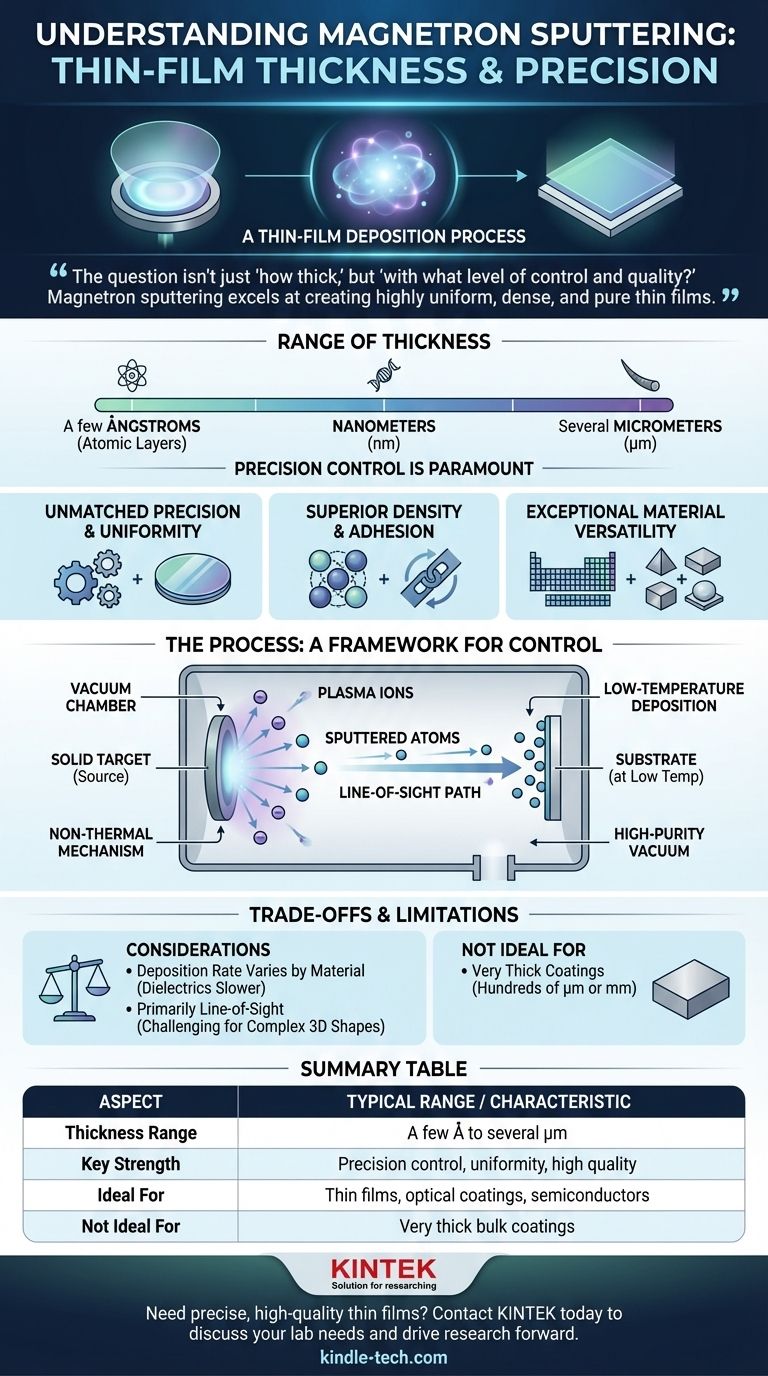

Nella sua essenza, lo sputtering magnetron è un processo di deposizione di film sottili. Lo spessore di un film creato tramite sputtering magnetron non è un valore unico, ma un intervallo altamente controllabile. Questi film variano tipicamente da pochi angstrom (lo spessore di singoli atomi) fino a diversi micrometri (micron). La vera forza del processo risiede nella sua capacità di depositare film in modo preciso e uniforme all'interno di questo intervallo, non nel creare strati spessi e massivi.

La domanda non è solo "quanto è spesso", ma "con quale livello di controllo e qualità?". Lo sputtering magnetron eccelle nella creazione di film sottili altamente uniformi, densi e puri, tipicamente da nanometri a pochi micrometri, dove il controllo preciso delle proprietà del materiale è l'obiettivo primario.

Le Caratteristiche Distintive dei Film Sputterati

Per comprendere il ruolo dello spessore, è necessario prima comprendere le qualità fondamentali che lo sputtering magnetron conferisce a un materiale. Lo spessore è semplicemente un parametro all'interno di un sistema definito da precisione e qualità.

Precisione e Uniformità Ineguagliabili

Il processo consente un controllo a livello atomico sulla crescita del film. Ciò si traduce in rivestimenti eccezionalmente uniformi su una superficie.

Questa uniformità può essere mantenuta anche su substrati di grandi dimensioni, rendendolo una scelta affidabile per la produzione su scala industriale di componenti sensibili come wafer semiconduttori o vetro architettonico.

Densità del Film e Adesione Superiori

Durante lo sputtering, atomi ad alta energia vengono espulsi da un materiale sorgente (il "target") e bombardano il substrato. Queste particelle energetiche possono penetrare leggermente la superficie del substrato.

Ciò crea un legame eccezionalmente forte tra il film e il substrato, con conseguenti film con adesione estremamente elevata. Il film risultante è anche molto denso e privo di vuoti, il che ne migliora le qualità protettive e le prestazioni.

Eccezionale Versatilità dei Materiali

Lo sputtering magnetron è straordinariamente flessibile. Può essere utilizzato per depositare quasi tutti i metalli, leghe o composti, inclusi materiali ad alto punto di fusione che sono impossibili da depositare tramite evaporazione termica.

Utilizzando più target (co-sputtering) o introducendo gas reattivi come azoto o ossigeno nella camera a vuoto, è possibile creare leghe complesse e composti ceramici (come nitruri e ossidi) con una stechiometria precisa.

Il Processo di Sputtering: Un Quadro per il Controllo

I vantaggi dei film sputterati sono una diretta conseguenza del processo stesso. Comprendere come funziona rivela perché è la scelta superiore per applicazioni specifiche.

Dal Target Solido al Plasma

A differenza dei metodi che fondono il materiale, lo sputtering utilizza un plasma sottovuoto per bombardare un target solido con ioni. Questo sbatte gli atomi fuori dal target, che poi viaggiano e si depositano sul substrato.

Questo meccanismo fisico, non termico, è ciò che consente la deposizione di leghe complesse e materiali ad alta temperatura senza alterarne la composizione.

Deposizione a Bassa Temperatura

Il substrato può rimanere a temperatura ambiente o vicina durante la deposizione. L'energia è nelle particelle sputterate, non nell'ambiente di massa.

Ciò rende lo sputtering magnetron ideale per rivestire substrati sensibili al calore, come plastiche, elettronica flessibile o dispositivi semiconduttori già processati che verrebbero danneggiati da alte temperature.

Un Ambiente Sottovuoto ad Alta Purezza

L'intero processo viene condotto sotto un alto vuoto, che rimuove i gas atmosferici e altre impurità.

Ciò assicura che il film risultante sia di alta purezza, poiché vi è un rischio minimo che contaminanti vengano incorporati nel rivestimento durante la sua crescita.

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è priva di compromessi. Una visione chiara dei limiti dello sputtering è fondamentale per prendere una decisione informata.

Il Tasso di Deposizione Varia in Base al Materiale

Sebbene lo sputtering sia lodato per gli alti tassi di deposizione, questo dipende fortemente dal materiale. I metalli generalmente vengono sputterati molto rapidamente.

Tuttavia, i materiali dielettrici come ceramiche e ossidi possono avere tassi di deposizione significativamente inferiori, il che può influire sui tempi di produzione e sui costi per determinate applicazioni.

Principalmente un Processo a Linea di Vista

Gli atomi sputterati viaggiano in una linea relativamente retta dal target al substrato. Sebbene la diffusione delle particelle fornisca una certa copertura sui lati delle caratteristiche, è fondamentalmente un processo a linea di vista.

Rivestire forme 3D altamente complesse o l'interno di trincee profonde e strette può essere difficile e potrebbe richiedere una sofisticata rotazione e manipolazione del substrato per ottenere uniformità.

Costo Iniziale Elevato dell'Attrezzatura

La complessità delle camere a vuoto, degli alimentatori ad alta tensione e degli assemblaggi magnetici fa sì che i sistemi di sputtering rappresentino un investimento di capitale significativo rispetto a metodi più semplici come l'elettrodeposizione o la deposizione chimica a umido.

Non Ideale per Rivestimenti Molto Spessi

Il processo è ottimizzato per la precisione nell'intervallo nanometro-micrometro. Se la vostra applicazione richiede uno spessore di rivestimento di centinaia di micrometri o millimetri, altri processi come lo spruzzo termico o il cladding sono molto più efficienti ed economici.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare lo sputtering magnetron dovrebbe essere guidata dal tuo obiettivo finale. Lo spessore richiesto è una conseguenza delle prestazioni di cui hai bisogno.

- Se la tua attenzione principale è rivolta a rivestimenti ottici avanzati o semiconduttori: L'eccezionale uniformità e il controllo a livello atomico sugli strati su scala nanometrica rendono lo sputtering una scelta ideale.

- Se la tua attenzione principale è rivolta a rivestimenti protettivi durevoli su utensili o impianti medici: L'alta densità del film e l'eccellente adesione forniscono una resistenza all'usura e una biocompatibilità superiori.

- Se la tua attenzione principale è il rivestimento rapido di strati spessi di massa: Dovresti valutare altri metodi come lo spruzzo termico o la placcatura, poiché lo sputtering è ottimizzato per film sottili di precisione.

- Se la tua attenzione principale è il rivestimento di plastiche o componenti elettronici sensibili al calore: La natura a bassa temperatura del processo è un vantaggio significativo rispetto alle tecniche evaporative ad alta temperatura.

In definitiva, lo sputtering magnetron offre un controllo senza pari sulla struttura e sulle proprietà dei materiali su scala nanometrica.

Tabella Riassuntiva:

| Aspetto | Intervallo Tipico / Caratteristica |

|---|---|

| Intervallo di Spessore | Da pochi Ångstrom (strati atomici) a diversi micrometri (micron) |

| Punto di Forza Principale | Controllo di precisione, uniformità e proprietà del film di alta qualità |

| Ideale Per | Film sottili dove il controllo delle proprietà del materiale è critico |

| Non Ideale Per | Rivestimenti molto spessi (centinaia di micrometri/millimetri) |

Hai bisogno di film sottili precisi e di alta qualità per la tua applicazione?

KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi sistemi di sputtering magnetron, per aiutarti a ottenere un controllo senza pari sullo spessore del film, sull'uniformità e sulle proprietà dei materiali. Che tu stia lavorando su semiconduttori, rivestimenti ottici o strati protettivi, la nostra esperienza assicura che il tuo laboratorio disponga degli strumenti giusti per il successo.

Contattaci oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il valore dell'olio di pirolisi? Una guida alla valutazione di questo complesso biocarburante

- Cosa fa la sinterizzazione ai metalli? Trasforma la polvere in componenti durevoli e complessi

- Qual è la tensione di sputtering di un magnetron? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è la pirolisi a lotti? Un processo "start-stop" per una conversione flessibile dei rifiuti

- Qual è la funzione di un pulitore ad ultrasuoni da laboratorio nel flusso di lavoro del trattamento superficiale del titanio puro?

- A cosa serve l'FTIR? Identificare i legami chimici e la struttura molecolare

- La pirolisi della plastica è ecologica? Un'analisi approfondita del potenziale e dei rischi ecologici

- Quali sono i vantaggi della pirolisi a microonde? Conversione dei rifiuti più rapida ed efficiente