In sostanza, la deposizione sputtering a magnetron genera plasma applicando un'alta tensione all'interno di un gas a bassa pressione, creando un campo elettrico che innesca il processo. Gli elettroni liberi accelerano e collidono con gli atomi di gas neutri, staccando più elettroni e creando ioni positivi. Questo effetto a cascata innesca e sostiene il plasma incandescente necessario per erodere il materiale bersaglio.

La caratteristica distintiva della deposizione sputtering a magnetron non è solo la creazione di un plasma, ma il suo intrappolamento efficiente. Utilizzando un campo magnetico per confinare gli elettroni vicino alla superficie del bersaglio, il processo aumenta drasticamente la probabilità di ionizzazione del gas, portando a un plasma più denso e stabile che opera a pressioni inferiori e produce tassi di deposizione molto più elevati.

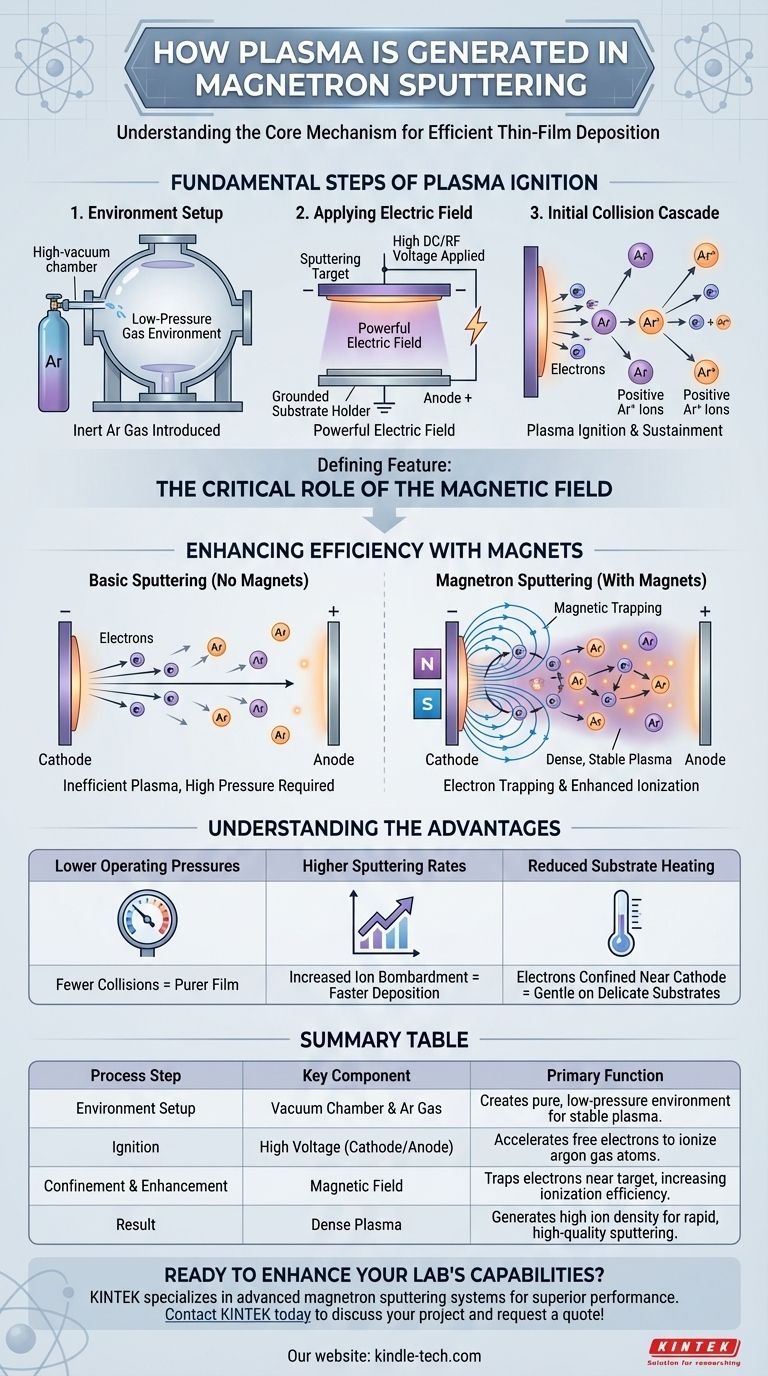

Le Fasi Fondamentali dell'Ignizione del Plasma

Stabilire l'Ambiente

L'intero processo avviene all'interno di una camera ad alto vuoto. Questo è cruciale per garantire la purezza del film finale depositato.

Una volta raggiunto il vuoto, viene introdotta una piccola quantità di gas di processo inerte, quasi sempre argon (Ar). La pressione viene mantenuta molto bassa, creando le condizioni ideali per una scarica stabile.

Applicazione del Campo Elettrico

Una tensione CC o RF elevata, spesso -300V o più, viene applicata al bersaglio di sputtering, che funziona come catodo (elettrodo negativo).

Le pareti della camera e il supporto del substrato sono tipicamente messi a terra, agendo come anodo (elettrodo positivo). Questa grande differenza di tensione crea un potente campo elettrico all'interno della camera.

La Cascata di Collisioni Iniziale

Ci sono sempre alcuni elettroni liberi presenti nel gas. Il forte campo elettrico accelera violentemente questi elettroni lontano dal catodo caricato negativamente.

Mentre questi elettroni ad alta energia viaggiano, collidono con atomi di argon neutri. Se la collisione è sufficientemente energetica, stacca un elettrone dall'atomo di argon, risultando in due elettroni liberi e un ione argon (Ar+) caricato positivamente.

Questo processo si ripete in una reazione a catena, creando rapidamente una densa nuvola di elettroni liberi e ioni positivi. Questo gas energizzato e ionizzato è il plasma. Gli ioni Ar+ positivi, essendo pesanti e attratti dal bersaglio negativo, vengono quindi accelerati verso il catodo per iniziare il processo di sputtering.

Il Ruolo Critico del Campo Magnetico

Il Problema con lo Sputtering Base

In un semplice sistema di sputtering CC senza magneti, molti degli elettroni ad alta energia compiono un singolo viaggio dal catodo all'anodo.

Il loro percorso è troppo breve per garantire una collisione con un atomo di argon. Questo rende il processo di generazione del plasma inefficiente, richiedendo pressioni di gas più elevate e risultando in tassi di sputtering inferiori.

Come i Magneti Intrappolano gli Elettroni

Nella deposizione sputtering a magnetron, potenti magneti sono posizionati dietro il bersaglio. Questo crea un campo magnetico parallelo alla superficie del bersaglio.

Questo campo magnetico costringe gli elettroni leggeri ed energetici in un percorso elicoidale confinato e a spirale direttamente sopra la superficie del bersaglio. Invece di sfuggire all'anodo, vengono intrappolati in questa "pista di corsa".

Il Risultato: Ionizzazione Potenziata

Poiché questi elettroni sono intrappolati, la loro lunghezza del percorso vicino al catodo aumenta di ordini di grandezza. Un singolo elettrone può ora causare centinaia o migliaia di eventi di ionizzazione prima che la sua energia sia esaurita.

Ciò aumenta drasticamente l'efficienza della generazione del plasma. Crea un plasma molto più denso concentrato precisamente dove è necessario, proprio di fronte al bersaglio.

Comprendere i Vantaggi

Pressioni Operative Inferiori

L'efficienza di ionizzazione potenziata significa che un plasma stabile può essere sostenuto con molto meno gas argon.

Operare a pressione inferiore è altamente desiderabile perché significa che gli atomi spruzzati hanno un "libero cammino medio" più lungo. Viaggiano dal bersaglio al substrato con meno collisioni, risultando in un film depositato più denso e puro.

Tassi di Sputtering Più Elevati

Un plasma più denso contiene una concentrazione molto più elevata di ioni argon positivi.

Questo massiccio aumento della densità ionica porta a un tasso molto più elevato di bombardamento ionico sulla superficie del bersaglio. Di conseguenza, gli atomi vengono espulsi dal bersaglio più rapidamente, portando a tassi di deposizione del film significativamente più veloci.

Riscaldamento Ridotto del Substrato

Il campo magnetico confina efficacemente gli elettroni più energetici vicino al catodo. Ciò impedisce loro di bombardare e riscaldare inutilmente il substrato, il che è fondamentale quando si rivestono materiali sensibili alla temperatura come le plastiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo meccanismo ti permette di controllare il risultato del tuo processo di deposizione di film sottili.

- Se il tuo obiettivo principale è la velocità di deposizione: La chiave è massimizzare la densità del plasma ottimizzando sia la forza del campo magnetico che la potenza applicata per aumentare il tasso di bombardamento ionico.

- Se il tuo obiettivo principale è la purezza del film: La capacità di operare a pressioni inferiori, resa possibile dalla trappola magnetica, è il tuo più grande vantaggio in quanto minimizza le possibilità che atomi di gas inerte vengano incorporati nel tuo film in crescita.

- Se il tuo obiettivo principale è il rivestimento di substrati delicati: Il confinamento degli elettroni vicino al catodo è critico, poiché riduce il bombardamento diretto di elettroni e il riscaldamento del tuo substrato rispetto ai sistemi non a magnetron.

In definitiva, il campo magnetico trasforma lo sputtering da un processo di forza bruta in un metodo precisamente controllato e altamente efficiente per l'ingegneria dei materiali a livello atomico.

Tabella Riepilogativa:

| Fase del Processo | Componente Chiave | Funzione Primaria |

|---|---|---|

| Impostazione dell'Ambiente | Camera a Vuoto e Gas Argon | Crea un ambiente puro e a bassa pressione per un plasma stabile. |

| Ignizione | Alta Tensione (Catodo/Anodo) | Accelera gli elettroni liberi per ionizzare gli atomi di gas argon. |

| Confinamento e Potenziamento | Campo Magnetico | Intrappola gli elettroni vicino al bersaglio, aumentando l'efficienza di ionizzazione. |

| Risultato | Plasma Denso | Genera alta densità ionica per uno sputtering rapido e di alta qualità. |

Pronto a migliorare le capacità di deposizione di film sottili del tuo laboratorio?

KINTEK è specializzata in sistemi avanzati di deposizione sputtering a magnetron progettati per prestazioni superiori. Le nostre apparecchiature offrono gli alti tassi di deposizione, l'eccezionale purezza del film e la delicata lavorazione per substrati sensibili discussi in questo articolo.

Sia che la tua ricerca richieda velocità, precisione o versatilità dei materiali, le nostre soluzioni sono ingegnerizzate per soddisfare le tue specifiche esigenze di laboratorio. Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto per raggiungere i tuoi obiettivi.

Contatta KINTEK oggi stesso per discutere il tuo progetto e richiedere un preventivo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura