Nello sputtering a RF, il plasma viene generato applicando un campo elettrico alternato ad alta frequenza a un gas inerte a bassa pressione, come l'argon. Questo campo a rapida oscillazione energizza gli elettroni liberi all'interno della camera, facendoli collidere con gli atomi di gas neutro e strappare loro elettroni. Questo processo, noto come ionizzazione d'urto, crea una nuvola autosufficiente di ioni positivi ed elettroni liberi che riconosciamo come plasma.

A differenza dello sputtering a corrente continua (DC), che funziona solo per materiali conduttivi, lo sputtering a RF utilizza un campo elettrico alternato. Questa differenza fondamentale impedisce l'accumulo catastrofico di carica sui target isolanti, consentendo al plasma di mantenersi e allo sputtering di avvenire continuamente.

I Passaggi Fondamentali per l'Innesco del Plasma

Creare un plasma stabile per lo sputtering a RF è un processo preciso e a più fasi. Inizia nel vuoto e termina con una reazione a catena autosufficiente.

Stabilire l'Ambiente

Innanzitutto, la camera di sputtering viene sigillata e sottoposta a vuoto spinto per rimuovere contaminanti come ossigeno e vapore acqueo. Successivamente, un gas inerte puro—molto comunemente argon (Ar)—viene introdotto nella camera e mantenuto a una specifica bassa pressione. Questo ambiente controllato assicura che il plasma successivo sia composto quasi interamente dal gas desiderato.

Il Ruolo degli Elettroni Liberi Iniziali

All'interno di questo gas a bassa pressione, sono sempre presenti alcuni elettroni vaganti o liberi, derivanti dalla radiazione cosmica naturale o dall'energia termica. Questi elettroni iniziali sono i "semi" essenziali per innescare il plasma.

Applicazione del Campo a Radiofrequenza

Un alimentatore a RF, che opera tipicamente alla frequenza di 13,56 MHz, stabilita a livello federale, viene applicato a un elettrodo noto come target. Questo crea un campo elettrico alternato rapidamente all'interno della camera. Poiché gli elettroni sono migliaia di volte più leggeri degli atomi di argon, sono le uniche particelle in grado di rispondere a questa oscillazione ad alta frequenza, accelerando avanti e indietro rapidamente.

La Cascata di Ionizzazione

Mentre questi elettroni energizzati oscillano, collidono con i grandi atomi di argon neutri e stazionari. Se un elettrone ha acquisito sufficiente energia cinetica dal campo, la sua collisione sarà "anelastica", espellendo un elettrone dal guscio orbitale dell'atomo di argon.

Il risultato di questa collisione è uno ione argon positivo (Ar+) e due elettroni liberi. Questi due elettroni vengono quindi accelerati dal campo a RF, portando a ulteriori collisioni e creando più ioni ed elettroni. Questo effetto valanga è una reazione a catena che crea rapidamente il plasma denso e incandescente necessario per lo sputtering.

Perché un Campo Alternato è Cruciale

L'uso di un campo a Radiofrequenza (RF) non è arbitrario; è la soluzione specifica a un problema fondamentale che rende possibile lo sputtering di isolanti.

Il Fallimento dello Sputtering DC con Isolanti

In un semplice sistema a Corrente Continua (DC), viene applicata una tensione statica negativa al target. Questa attrae ioni argon positivi, che colpiscono il target e provocano lo sputtering del materiale. Ciò funziona perfettamente per un target metallico conduttivo, che può dissipare la carica positiva fornita dagli ioni.

Tuttavia, se il target è un isolante (come quarzo o allumina), la carica positiva degli ioni in arrivo si accumula sulla sua superficie. Questo accumulo di carica positiva, noto come "avvelenamento del target", respinge rapidamente qualsiasi altro ione positivo in arrivo, neutralizzando il processo di sputtering ed estinguendo il plasma.

La Soluzione RF: Neutralizzare la Carica

Il campo RF alternato risolve questo problema ad ogni ciclo.

Durante la parte del ciclo in cui il target è negativo, attrae gli ioni Ar+ positivi e lo sputtering avviene come previsto.

Durante la parte successiva del ciclo in cui il target diventa positivo, attrae potentemente gli elettroni, molto mobili e leggeri, dal plasma. Questi elettroni inondano la superficie del target, neutralizzando la carica positiva accumulata durante la fase di sputtering. Questo pulisce la superficie del target ad ogni ciclo, consentendo al processo di continuare.

L'Effetto di Auto-Polarizzazione

Poiché gli elettroni sono molto più mobili degli ioni, molti più elettroni colpiscono il target durante la sua breve fase positiva rispetto agli ioni durante la sua fase negativa più lunga. Il risultato netto è che la superficie del target isolante sviluppa un bias DC negativo complessivo, anche se la tensione applicata è in corrente alternata. Questo bias negativo è ciò che assicura un'attrazione continua e forte per gli ioni positivi, guidando efficacemente il processo di sputtering.

Comprendere i Compromessi

Sebbene lo sputtering a RF sia molto versatile, presenta alcuni compromessi rispetto ad altri metodi.

Tassi di Deposizione Inferiori

Per i materiali conduttivi, lo sputtering a RF è generalmente più lento dello sputtering a DC. Ciò è dovuto al fatto che un bombardamento ionico e uno sputtering significativi si verificano solo durante la porzione del ciclo RF in cui il target è sufficientemente negativo.

Maggiore Complessità del Sistema

I sistemi a RF richiedono apparecchiature più sofisticate e costose. Sono necessari un alimentatore a RF e una rete di adattamento di impedenza per garantire che la potenza venga trasferita in modo efficiente nel plasma anziché essere riflessa verso la sorgente. Ciò aggiunge un livello di complessità e costo non presente nei sistemi DC più semplici.

Confinamento del Plasma

Nella sua forma base, il plasma RF può essere diffuso, portando a un riscaldamento indesiderato della camera e del substrato. Questo è il motivo per cui molti sistemi moderni combinano l'alimentazione RF con la tecnologia a magnetron. I magneti dietro il target intrappolano gli elettroni vicino alla sua superficie, aumentando drasticamente l'efficienza di ionizzazione e creando un plasma più denso dove è più necessario.

Fare la Scelta Giusta per il Tuo Materiale

La scelta della tecnica di sputtering dovrebbe essere dettata interamente dalle proprietà elettriche del materiale che si desidera depositare.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli, leghe, TCO): Lo sputtering a magnetron DC o Pulsed-DC è quasi sempre la scelta migliore per i suoi tassi di deposizione più elevati e la configurazione più semplice.

- Se il tuo obiettivo principale è depositare materiali isolanti (ossidi come SiO₂, Al₂O₃, o nitruri come Si₃N₄): Lo sputtering a RF è il metodo essenziale e corretto, poiché il suo campo alternato è l'unico modo pratico per prevenire l'accumulo fatale di carica sul target.

- Se il tuo obiettivo principale è controllare lo stress del film o depositare film composti in modo reattivo: È necessario combinare sorgenti di alimentazione RF o DC pulsate con un attento controllo del processo per ottenere le proprietà del film desiderate.

Comprendere il ruolo del campo alternato è la chiave per padroneggiare lo sputtering a RF e depositare con successo film sottili isolanti di alta qualità.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Gas Utilizzato | Argon (Ar) |

| Frequenza | 13,56 MHz |

| Processo Centrale | Ionizzazione d'urto tramite collisioni elettrone-atomo |

| Vantaggio Principale | Previene l'accumulo di carica sui target isolanti |

| Risultato | Plasma autosufficiente per la deposizione di film sottili |

Hai bisogno di depositare film isolanti di alta qualità come SiO₂ o Al₂O₃?

KINTEK è specializzata in sistemi di sputtering a RF e apparecchiature da laboratorio, fornendo il controllo preciso del plasma richiesto per la tua ricerca sui materiali avanzati. Le nostre soluzioni ti aiutano a ottenere film sottili uniformi e di elevata purezza con prestazioni affidabili.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di sputtering a RF può migliorare le capacità del tuo laboratorio!

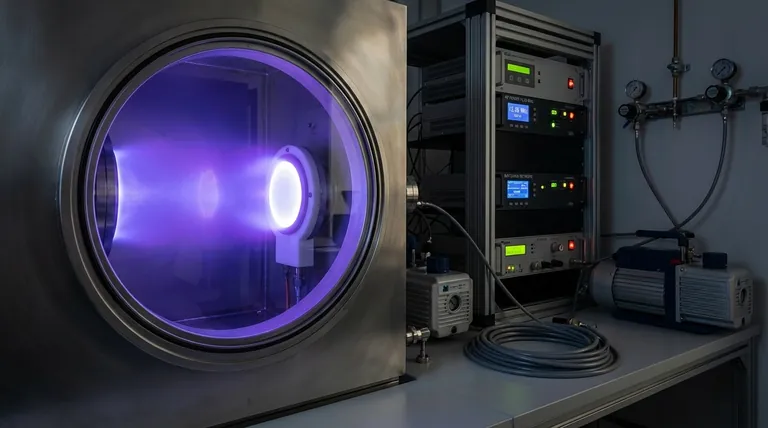

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto