Nello sputtering a magnetron, il plasma è il mezzo energizzato che rende possibile l'intero processo di rivestimento. Viene creato applicando un'alta tensione tra due elettrodi, un catodo che contiene il materiale bersaglio e un anodo, all'interno di una camera a vuoto riempita con un gas a bassa pressione, tipicamente argon. Questo campo elettrico accelera gli elettroni liberi, che poi collidono e ionizzano gli atomi di gas, avviando una cascata autosufficiente che forma il plasma.

La generazione di plasma nello sputtering a magnetron è fondamentalmente una reazione a catena controllata. Inizia con un potente campo elettrico che energizza alcuni elettroni liberi, i quali poi collidono con atomi di gas neutri, creando una popolazione densa e autosufficiente di ioni positivi e più elettroni che diventa il motore per il processo di sputtering.

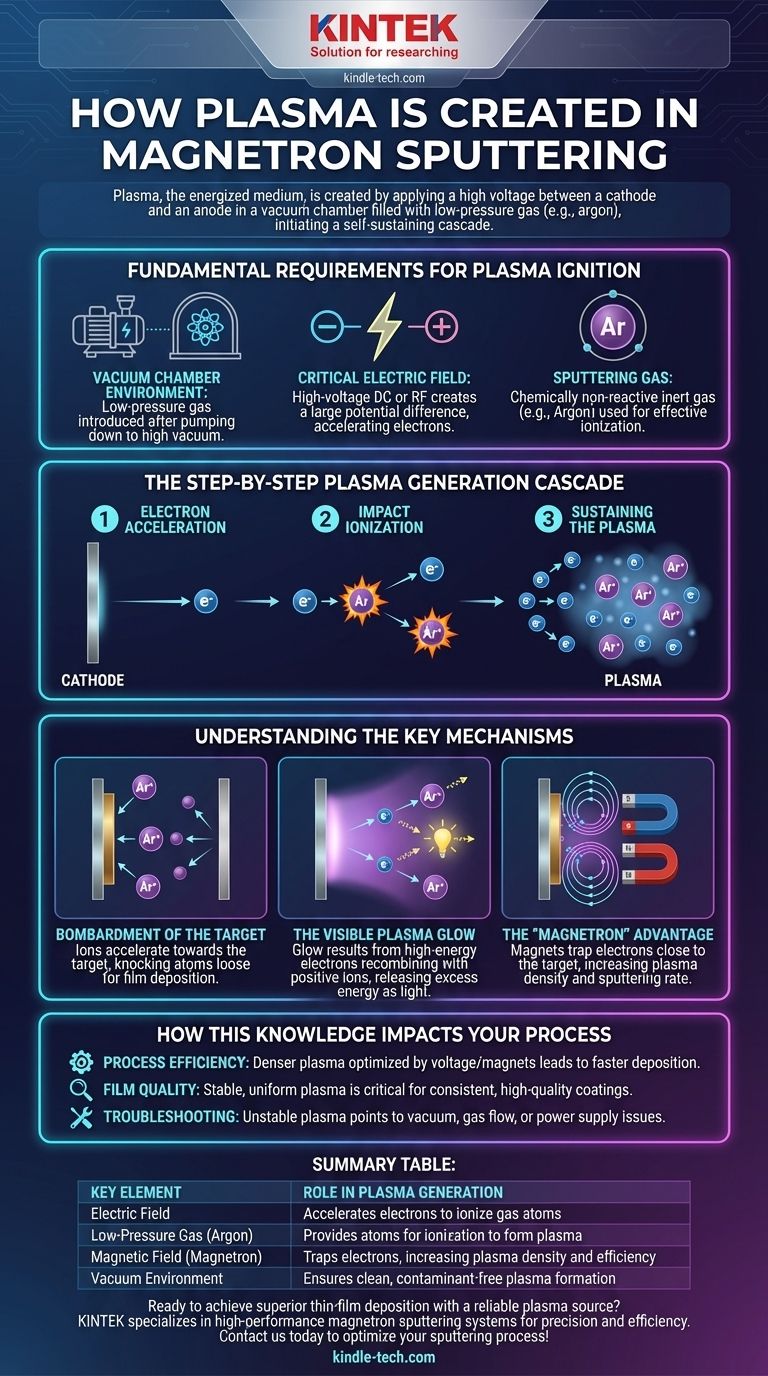

I Requisiti Fondamentali per l'Innesco del Plasma

Per creare un plasma stabile, devono essere soddisfatte tre condizioni iniziali all'interno della camera di sputtering. Questi elementi lavorano in concerto per trasformare un gas neutro in uno stato ionizzato e reattivo.

L'Ambiente della Camera a Vuoto

Innanzitutto, la camera viene portata a un vuoto spinto per rimuovere aria e altri contaminanti. Quindi, viene introdotta una piccola quantità, controllata con precisione, di gas di processo, creando un ambiente a bassa pressione.

Il Campo Elettrico Critico

Un alimentatore DC o RF ad alta tensione crea una grande differenza di potenziale tra il catodo (che contiene il materiale bersaglio ed è caricato negativamente) e l'anodo (spesso le pareti della camera e il supporto del substrato, che sono messi a terra). Questo potente campo elettrico è il motore principale dell'intero processo.

Il Gas di Sputtering

Viene utilizzato un gas inerte, più comunemente argon (Ar). L'argon è scelto perché è chimicamente non reattivo e ha una massa atomica adatta per rimuovere efficacemente gli atomi dal bersaglio, pur potendo essere ionizzato con relativa facilità dal campo elettrico.

La Cascata di Generazione del Plasma Passo Dopo Passo

Una volta impostate le condizioni iniziali, la creazione del plasma avviene in una sequenza di eventi rapida e autosufficiente.

Passaggio 1: Accelerazione degli Elettroni

Il forte campo elettrico accelera immediatamente i pochi elettroni liberi naturalmente presenti nel gas, spingendoli via dal catodo negativo ad alta velocità.

Passaggio 2: Ionizzazione per Impatto

Mentre questi elettroni ad alta energia viaggiano attraverso la camera, collidono con atomi di argon neutri. Se la collisione è sufficientemente energetica, strappa un elettrone dall'orbita dell'atomo di argon.

Questo singolo evento crea due nuove particelle cariche: un nuovo elettrone libero e uno ione argon positivo (Ar+).

Passaggio 3: Mantenimento del Plasma

Anche l'elettrone appena creato viene accelerato dal campo elettrico, portando a ulteriori collisioni e a ulteriore ionizzazione. Questo effetto a cascata genera rapidamente una nuvola densa e stabile di ioni positivi ed elettroni liberi, che è il plasma.

Comprensione dei Meccanismi Chiave

Il plasma stesso non deposita il film. Serve invece come fonte di ioni che svolgono il lavoro di sputtering. Il bagliore visibile è semplicemente un effetto collaterale di questa attività.

Il Bombardamento del Bersaglio

Mentre gli elettroni vengono accelerati lontano dal catodo, gli ioni argon, molto più pesanti e carichi positivamente, vengono accelerati verso il bersaglio catodico caricato negativamente. Essi colpiscono la superficie del bersaglio con immensa energia cinetica.

Questo bombardamento ad alta energia sradica fisicamente gli atomi dal materiale bersaglio. Questi atomi espulsi viaggiano poi attraverso la camera e si depositano sul substrato, formando il film sottile.

Il Bagliore Visibile del Plasma

Il bagliore caratteristico osservato durante lo sputtering non è l'evento di sputtering in sé. È prodotto quando gli elettroni liberi ad alta energia si ricombinano con gli ioni argon positivi, facendoli tornare a uno stato energetico inferiore. L'energia in eccesso viene rilasciata come fotoni di luce, creando il bagliore visibile.

Il Vantaggio "Magnetron"

Nello sputtering a magnetron specificamente, potenti magneti sono posizionati dietro il bersaglio catodico. Questi magneti generano un campo magnetico che intrappola gli elettroni altamente mobili in un percorso circolare vicino alla superficie del bersaglio.

Questo meccanismo di intrappolamento aumenta drasticamente la probabilità che un elettrone collida con un atomo di argon prima di essere perso verso l'anodo. Ciò crea un plasma molto più denso e intenso proprio dove è necessario, portando a tassi di sputtering più elevati e a un processo più efficiente che può operare a pressioni di gas inferiori.

In Che Modo Questa Conoscenza Influisce sul Tuo Processo

Capire come si forma il plasma è essenziale per controllare e risolvere i problemi del tuo processo di deposizione di film sottili.

- Se il tuo obiettivo principale è l'efficienza del processo: Riconosci che un plasma più denso, ottenuto ottimizzando la tensione e la forza del campo magnetico, porta direttamente a un maggiore tasso di bombardamento ionico e a una deposizione più rapida.

- Se il tuo obiettivo principale è la qualità del film: Un plasma stabile e uniforme è assolutamente critico per depositare un rivestimento coerente, omogeneo e di alta qualità sul tuo substrato.

- Se stai risolvendo i problemi del tuo sistema: Un plasma instabile, debole o inesistente indica direttamente un problema con uno dei tre requisiti fondamentali: il livello di vuoto, il flusso di gas o l'alimentazione che fornisce la tensione.

Padroneggiando i principi della generazione del plasma, ottieni un controllo diretto sulla qualità e sull'efficienza della tua deposizione di film sottili.

Tabella Riassuntiva:

| Elemento Chiave | Ruolo nella Generazione del Plasma |

|---|---|

| Campo Elettrico | Accelera gli elettroni per ionizzare gli atomi di gas |

| Gas a Bassa Pressione (Argon) | Fornisce atomi per la ionizzazione per formare il plasma |

| Campo Magnetico (Magnetron) | Intrappola gli elettroni, aumentando la densità e l'efficienza del plasma |

| Ambiente a Vuoto | Garantisce la formazione di un plasma pulito e privo di contaminanti |

Pronto a ottenere una deposizione di film sottili superiore con una fonte di plasma affidabile? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering a magnetron progettati per precisione ed efficienza. Che tu sia concentrato sulla ricerca o sulla produzione, le nostre soluzioni garantiscono una generazione di plasma stabile per rivestimenti coerenti e di alta qualità. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di sputtering!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura