La calcinazione del calcare (carbonato di calcio) rilascia il 44% della sua massa sotto forma di anidride carbonica. Per ogni 1.000 kg di carbonato di calcio puro che viene lavorato, 440 kg di CO2 vengono inevitabilmente rilasciati come risultato diretto della trasformazione chimica.

Il principio fondamentale da comprendere è che la CO2 rilasciata durante la calcinazione è un'emissione di processo, non un'emissione di combustione. Viene liberata direttamente dalla struttura chimica della materia prima, rendendola una parte ineludibile della reazione, indipendente dal combustibile utilizzato per il riscaldamento.

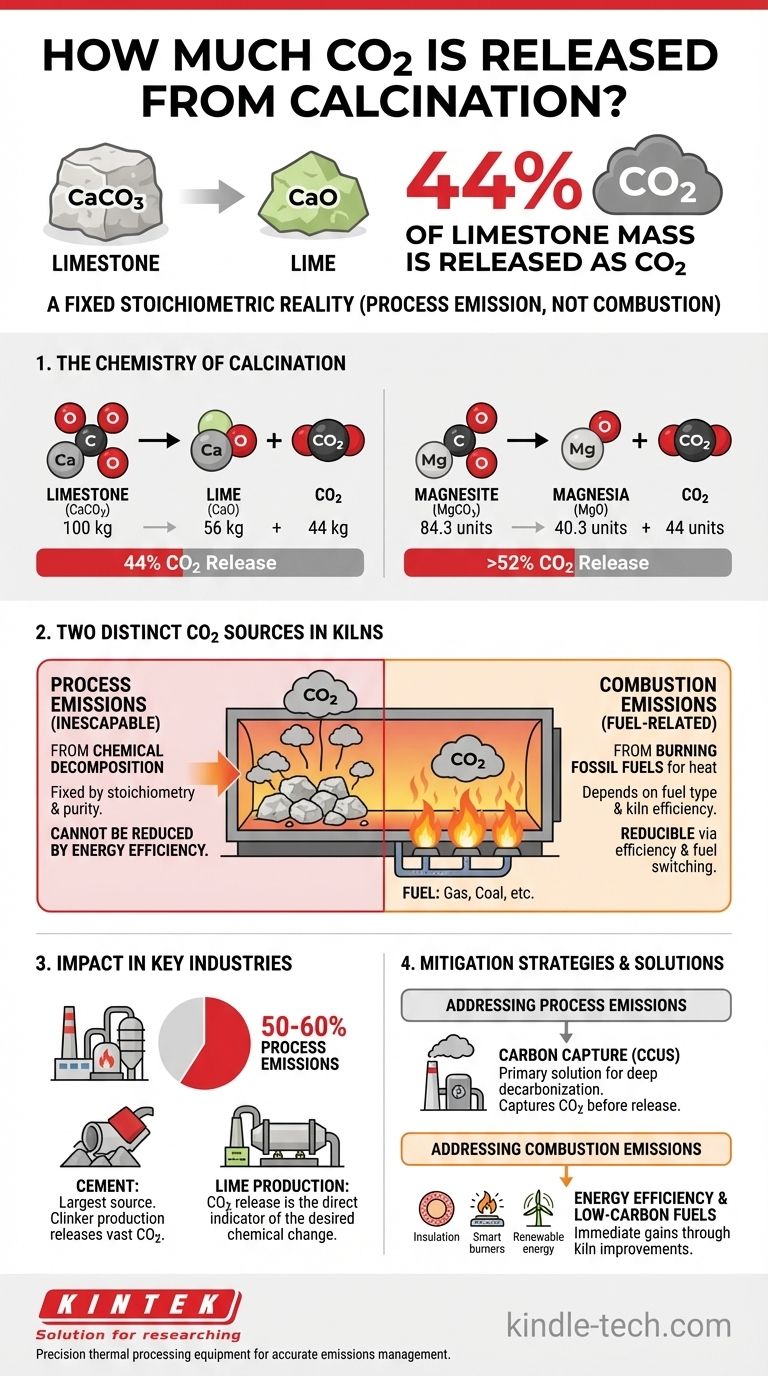

La Chimica della Calcinazione: Una Realtà Stechiometrica

La calcinazione è un processo di decomposizione termica. Quando certi materiali, in particolare i carbonati, vengono riscaldati ad alta temperatura, si scompongono in un nuovo solido (solitamente un ossido) e rilasciano un gas.

Carbonato di Calcio (Calcare)

L'esempio industriale più comune è la calcinazione del calcare (CaCO3) per produrre calce (CaO).

L'equazione chimica bilanciata è: CaCO3 → CaO + CO2

Osservando le masse atomiche (Ca≈40, C≈12, O≈16), possiamo vedere che 100 unità di CaCO3 si scompongono in 56 unità di CaO e 44 unità di CO2. Questo rapporto di massa del 44% è un fatto chimico fisso.

Carbonato di Magnesio (Magnesite)

Una reazione simile si verifica per il carbonato di magnesio (MgCO3), che viene calcinato per produrre magnesia (MgO).

L'equazione è: MgCO3 → MgO + CO2

Qui, circa 84,3 unità di MgCO3 si scompongono in 40,3 unità di MgO e 44 unità di CO2. Ciò significa che per la magnesite, oltre il 52% della massa iniziale viene rilasciato come CO2.

La Fonte dell'Anidride Carbonica

È fondamentale riconoscere che questa CO2 era chimicamente bloccata all'interno della pietra stessa. L'elevato calore fornisce semplicemente l'energia necessaria per rompere i legami chimici e rilasciare il gas che era già presente nella struttura molecolare del materiale.

Emissioni di Processo vs. Emissioni di Combustione

In qualsiasi forno reale, ci sono due distinte fonti di CO2, e la mancata differenziazione tra esse porta a una significativa confusione nella gestione delle emissioni.

Emissioni di Processo (La CO2 Inevitabile)

Questa è la CO2 rilasciata dalla decomposizione chimica della materia prima carbonatica, come descritto sopra. È determinata interamente dalla stechiometria della reazione e dalla purezza della materia prima.

Emissioni di Combustione (La CO2 Legata al Combustibile)

Questa è la CO2 generata dalla combustione di combustibili fossili (come gas naturale, carbone o petcoke) per raggiungere le alte temperature (spesso >900°C) richieste per la calcinazione. Questa porzione di emissioni dipende dal tipo di combustibile e dall'efficienza termica del forno.

Perché Questa Distinzione È Cruciale

È possibile ridurre le emissioni di combustione migliorando l'isolamento del forno, utilizzando bruciatori più efficienti o passando a combustibili a basse emissioni di carbonio. Tuttavia, non è possibile ridurre le emissioni di processo attraverso l'efficienza energetica. La CO2 dalla pietra verrà rilasciata indipendentemente dal fatto che la si riscaldi con gas naturale, elettricità o energia solare concentrata.

L'Impatto della Calcinazione nelle Industrie Chiave

Il rilascio stechiometrico di CO2 rende la calcinazione un punto focale per gli sforzi di decarbonizzazione industriale.

L'Industria del Cemento

La produzione di cemento è la più grande singola fonte di emissioni da calcinazione a livello globale. La produzione di clinker, l'ingrediente chiave del cemento, comporta la calcinazione di enormi quantità di calcare.

Le emissioni di processo dalla calcinazione rappresentano il 50-60% dell'impronta di CO2 totale degli impianti di cemento moderni. Il resto proviene dalla combustione del combustibile.

Produzione di Calce

L'intero scopo di un forno per calce è produrre CaO da CaCO3. Pertanto, il rilascio di CO2 non è solo un sottoprodotto, ma un indicatore diretto che la trasformazione chimica desiderata è avvenuta.

Trappole Comuni e Strategie di Mitigazione

Comprendere la natura delle emissioni da calcinazione è fondamentale per sviluppare strategie efficaci per gestirle.

La Trappola dell'Inefficienza

Un errore comune è credere che rendere un forno più efficiente dal punto di vista energetico eliminerà le sue emissioni di CO2. Sebbene questo sia un passo critico per ridurre le emissioni di combustione, non fa assolutamente nulla per fermare le emissioni di processo.

Il Ruolo della Cattura del Carbonio

Poiché le emissioni di processo sono chimicamente inevitabili, la principale soluzione tecnologica per la decarbonizzazione profonda in settori come il cemento e la calce è la Cattura, Utilizzo e Stoccaggio del Carbonio (CCUS). Questa tecnologia cattura la CO2 dai gas di scarico prima che entrino nell'atmosfera.

Materiali Alternativi

La ricerca a lungo termine si concentra sullo sviluppo di materiali da costruzione alternativi che non si basano sulla calcinazione dei carbonati, eliminando così il problema dal processo stesso.

Come Quantificare la CO2 per il Tuo Processo

Il tuo approccio alla misurazione e gestione della CO2 dipenderà dal tuo obiettivo specifico. Usa i principi della stechiometria come base.

- Se il tuo obiettivo principale è una rendicontazione accurata delle emissioni: Devi calcolare le emissioni di processo basandoti sulla massa e sulla composizione chimica della tua materia prima carbonatica, quindi calcolare separatamente le emissioni di combustione basandoti sui dati di consumo di combustibile.

- Se il tuo obiettivo principale è la riduzione delle emissioni: Concentrati prima sulle emissioni di combustione attraverso l'efficienza energetica e il cambio di combustibile per guadagni immediati, valutando la cattura del carbonio come soluzione a lungo termine per le inevitabili emissioni di processo.

- Se il tuo obiettivo principale è la progettazione del processo e il bilancio di massa: Tieni conto della significativa perdita di massa (44% per il calcare puro) dalla tua materia prima solida mentre si converte in gas, poiché ciò avrà un impatto fondamentale sui flussi di materiale e sui calcoli della resa del prodotto.

Comprendere la natura fissa e stechiometrica delle emissioni da calcinazione è il primo e più critico passo verso la gestione dell'impronta di carbonio di questi processi industriali essenziali.

Tabella riassuntiva:

| Materiale | Reazione Chimica | CO2 Rilasciata Appross. (in massa) |

|---|---|---|

| Calcare (CaCO3) | CaCO3 → CaO + CO2 | 44% |

| Magnesite (MgCO3) | MgCO3 → MgO + CO2 | >52% |

Hai bisogno di attrezzature precise per la lavorazione termica per gestire il tuo processo di calcinazione e le sue emissioni? KINTEK è specializzata in forni e calcinatori da laboratorio ad alte prestazioni progettati per un controllo accurato della temperatura e l'efficienza del processo. Che tu sia in R&S, nella produzione di cemento o calce, le nostre attrezzature ti aiutano a ottenere risultati ottimali fornendo i dati necessari per una contabilità accurata delle emissioni. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono supportare i tuoi specifici obiettivi di calcinazione e decarbonizzazione.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è lo scopo del pretrattamento dei campioni di carbone? Garantire una pirolisi accurata con asciugatura all'azoto

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Qual è la funzione principale di un forno industriale a tubo rotante? Polvere di tungsteno riduzione con idrogeno

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore