Sebbene esistano oltre una dozzina di processi di ricottura specificamente denominati, essi sono meglio compresi non come una lunga lista, ma come variazioni all'interno di tre categorie fondamentali. Queste categorie sono definite dalla temperatura di picco a cui il metallo viene riscaldato rispetto ai suoi punti critici di trasformazione. La scelta del processo è dettata interamente dalle proprietà finali desiderate del materiale.

La chiave è smettere di cercare di memorizzare la dozzina e più di processi nominati. Concentrati invece sui tre intervalli di temperatura principali—subcritico, intercritico e supercritico—poiché è questo che determina veramente se stai semplicemente alleviando lo stress, creando una struttura ibrida o eseguendo un "reset" completo delle proprietà del materiale.

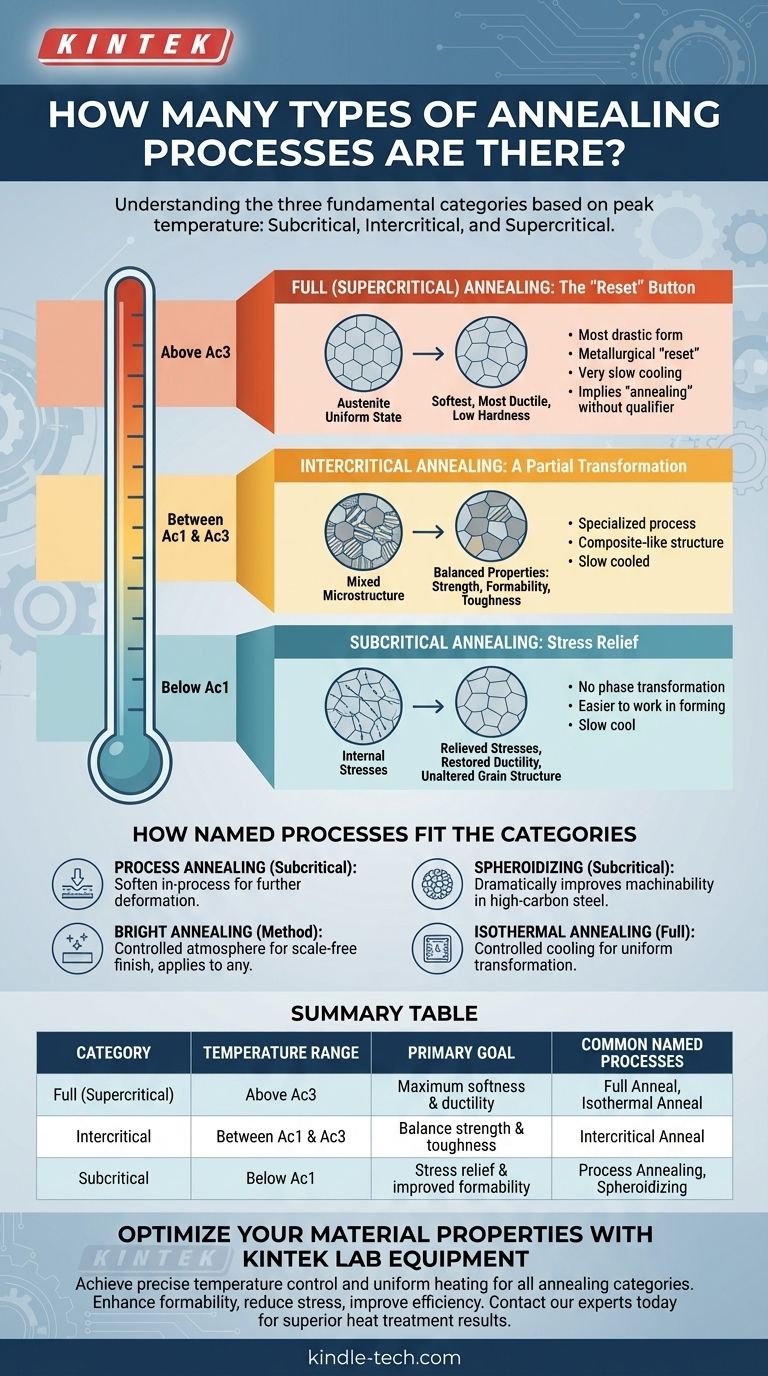

Le Tre Categorie Fondamentali di Ricottura

Quasi ogni processo di ricottura nominato rientra in uno dei tre gruppi basati sulla temperatura. Comprendere queste categorie è la base per selezionare il trattamento termico corretto.

Ricottura Completa (Supercritica): Il Pulsante di 'Reset'

Questo processo prevede il riscaldamento dell'acciaio al di sopra della sua temperatura critica superiore (Ac3), dove la sua intera struttura granulare si trasforma in uno stato uniforme chiamato austenite. Viene quindi raffreddato molto lentamente.

Questa è la forma più drastica di ricottura, che agisce efficacemente come un "reset" metallurgico. Produce lo stato più morbido e duttile con la minima durezza e la massima uniformità interna. Quando una specifica richiede semplicemente "ricottura" senza qualificatori, di solito implica una ricottura completa.

Ricottura Intercritica: Una Trasformazione Parziale

Come suggerisce il nome, questo processo prevede il riscaldamento del materiale a una temperatura tra i suoi punti critici inferiore (Ac1) e superiore (Ac3). Viene quindi raffreddato lentamente.

Poiché non raggiunge la temperatura per la trasformazione completa, il risultato è una microstruttura mista. Questo è un processo specializzato utilizzato per creare una struttura composita all'interno dell'acciaio, bilanciando proprietà come resistenza, formabilità e tenacità in modi che una ricottura completa non può.

Ricottura Subcritica: Rilievo dello Stress senza Cambiamenti Strutturali

Questo processo prevede il riscaldamento del materiale a una temperatura appena al di sotto del punto critico inferiore (Ac1) e quindi il raffreddamento lento.

Poiché la temperatura non raggiunge mai il punto di trasformazione di fase, la struttura granulare fondamentale non viene alterata. Lo scopo principale è alleviare le sollecitazioni interne accumulate durante la lavorazione a freddo (come trafilatura, stampaggio o piegatura) e ripristinare una certa duttilità. Ciò rende il materiale più facile da lavorare nelle successive operazioni di formatura.

Come i Processi Nominati Rientrano nelle Categorie

La lunga lista di nomi specifici per la ricottura può essere confusa. La maggior parte di questi sono semplicemente termini industriali per processi che rientrano nelle tre categorie principali, spesso nominati per il loro scopo o metodo specifico.

Ricottura di Processo

Questa è una forma di ricottura subcritica. Il suo nome deriva dal suo scopo: ammorbidire un materiale in-process, tra diverse fasi di lavorazione a freddo, per rendere possibile un'ulteriore deformazione senza fratture.

Sferoidizzazione

Questo è un altro processo specializzato di ricottura subcritica. Comporta un lungo tempo di mantenimento appena al di sotto della temperatura Ac1 per forzare i carburi di ferro nella microstruttura dell'acciaio a formare piccole sfere rotonde. Questa struttura migliora drasticamente la lavorabilità degli acciai ad alto tenore di carbonio.

Ricottura Bianca (Bright Annealing)

Questo termine non si riferisce a un intervallo di temperatura ma al metodo. Ognuno dei tre processi principali può essere eseguito come "ricottura bianca" riscaldando e raffreddando il materiale in un'atmosfera controllata (come azoto o argon) per prevenire l'ossidazione superficiale, ottenendo una finitura pulita e priva di scaglie.

Ricottura Isoterma

Questa è una variazione più controllata della ricottura completa. Dopo il riscaldamento sopra Ac3, il pezzo viene raffreddato rapidamente a una temperatura specifica sotto Ac1 e mantenuto lì per un tempo prestabilito per ottenere una trasformazione altamente uniforme. Offre risultati più precisi rispetto a un semplice raffreddamento lento, ma è più complesso e costoso.

Comprendere i Compromessi

La scelta di un processo di ricottura è una questione di bilanciare proprietà dei materiali, costi e tempi di produzione in competizione tra loro.

Morbidezza vs. Resistenza

Questo è il compromesso centrale. Una ricottura completa raggiunge la massima morbidezza e duttilità, il che comporta un costo in termini di minima durezza e resistenza alla trazione. La ricottura subcritica, al contrario, mantiene gran parte della resistenza ottenuta dalla lavorazione a freddo, fornendo solo un sollievo dallo stress.

Tempo vs. Costo

Più lenta è la velocità di raffreddamento e più lunghi sono i tempi di mantenimento, più morbido è generalmente il prodotto finale. Tuttavia, il tempo del forno è costoso. Processi come la sferoidizzazione o le ricotture complete a ciclo lungo possono richiedere molte ore, aumentando significativamente il consumo di energia e i costi di produzione.

Controllo della Dimensione del Grano

Durante qualsiasi ricottura che comporta la ricristallizzazione (completa o intercritica), mantenere il materiale a temperatura per troppo tempo può far sì che i grani appena formati crescano troppo. Sebbene ciò aumenti ulteriormente la morbidezza, grani eccessivamente grandi possono ridurre drasticamente la tenacità di un materiale e portare a una scarsa finitura superficiale dopo la formatura, una condizione nota come "buccia d'arancia".

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo processo di ricottura in base ai requisiti funzionali del pezzo finito.

- Se il tuo obiettivo principale è la massima morbidezza e duttilità per una formatura severa: Scegli un processo di ricottura completa (supercritica) per ricristallizzare completamente la microstruttura.

- Se il tuo obiettivo principale è alleviare lo stress dalla lavorazione a freddo: Utilizza un processo subcritico come la ricottura di processo per ripristinare la formabilità senza alterare significativamente la resistenza.

- Se il tuo obiettivo principale è migliorare la lavorabilità nell'acciaio ad alto tenore di carbonio: La sferoidizzazione è il processo subcritico specifico progettato per questo preciso scopo.

- Se il tuo obiettivo principale è un preciso equilibrio tra resistenza e tenacità: Una ricottura intercritica o un ciclo specializzato come la ricottura isoterma offre un maggiore controllo sulla microstruttura finale.

In definitiva, la selezione del processo di ricottura giusto inizia con una chiara definizione dello stato finale richiesto per il tuo materiale.

Tabella riassuntiva:

| Categoria | Intervallo di Temperatura | Obiettivo Primario | Processi Comuni Nominati |

|---|---|---|---|

| Ricottura Completa (Supercritica) | Sopra il punto critico superiore (Ac3) | Massima morbidezza e duttilità | Ricottura Completa, Ricottura Isoterma |

| Ricottura Intercritica | Tra i punti critici inferiore (Ac1) e superiore (Ac3) | Bilanciare resistenza e tenacità | Ricottura Intercritica |

| Ricottura Subcritica | Sotto il punto critico inferiore (Ac1) | Rilievo dello stress e miglioramento della formabilità | Ricottura di Processo, Sferoidizzazione |

Ottimizza le Proprietà del Tuo Materiale con le Attrezzature da Laboratorio KINTEK

La scelta del giusto processo di ricottura è fondamentale per raggiungere i risultati desiderati per il tuo materiale, che si tratti della massima morbidezza, del rilievo dello stress o di una migliore lavorabilità. Noi di KINTEK siamo specializzati nella fornitura di forni da laboratorio ad alte prestazioni e materiali di consumo che offrono un controllo preciso della temperatura e un riscaldamento uniforme per tutte e tre le categorie di ricottura.

Le nostre attrezzature garantiscono risultati affidabili per processi come la ricottura completa, la sferoidizzazione e la ricottura bianca, aiutandoti a migliorare la formabilità del materiale, ridurre le sollecitazioni interne e aumentare l'efficienza della produzione.

Pronto a ottenere risultati superiori nel trattamento termico? Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di ricottura e scoprire come le soluzioni KINTEK possono supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo