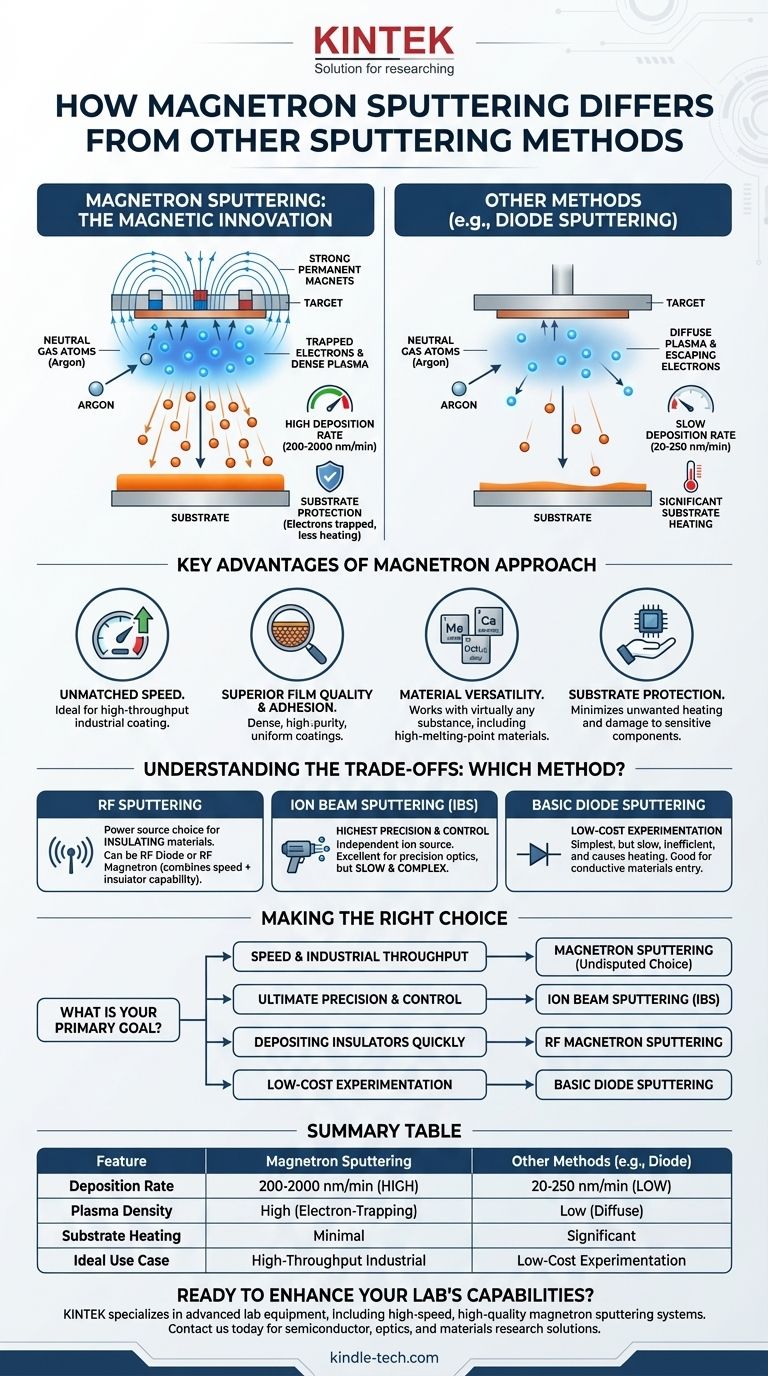

La differenza fondamentale è l'uso di un campo magnetico. Lo sputtering con magnetron posiziona strategicamente potenti magneti dietro il materiale bersaglio, che intrappolano gli elettroni in una densa nuvola di plasma direttamente di fronte al bersaglio. Questo plasma concentrato bombarda il bersaglio in modo molto più intenso rispetto ad altri metodi di sputtering, con conseguenti tassi di deposizione significativamente più elevati, spesso un ordine di grandezza più veloci.

Mentre tutti i metodi di sputtering espellono atomi da un bersaglio per creare un film sottile, l'uso di un campo magnetico nello sputtering con magnetron è l'innovazione chiave. Questo singolo cambiamento aumenta drasticamente la velocità e l'efficienza del processo di deposizione, affermandolo come la tecnica dominante per la maggior parte delle applicazioni industriali.

Il Meccanismo Fondamentale: Come i Magneti Rivoluzionano lo Sputtering

Per comprendere la differenza, dobbiamo prima esaminare la sfida principale dello sputtering di base. Il processo si basa su un plasma – un gas ionizzato – per creare ioni che bombardano un materiale sorgente, o "bersaglio".

Il Problema dello Sputtering di Base

In un semplice sistema di sputtering a diodo, il plasma è diffuso e inefficiente. Gli elettroni, che sono cruciali per creare gli ioni che eseguono lo sputtering, sono liberi di sfuggire e spesso bombardano il substrato, causando potenzialmente danni e riscaldamento. Ciò si traduce in un lento tasso di deposizione.

La Soluzione Magnetron: Intrappolare gli Elettroni

Lo sputtering con magnetron introduce un potente campo magnetico direttamente dietro il bersaglio. Questo campo è perpendicolare al campo elettrico, costringendo gli elettroni secondari altamente energetici a seguire un percorso a spirale, intrappolandoli efficacemente vicino alla superficie del bersaglio.

Questo confinamento impedisce agli elettroni di sfuggire al substrato e aumenta drasticamente la loro lunghezza di percorso all'interno del plasma.

Il Risultato: Un Plasma ad Alta Densità

Poiché gli elettroni sono intrappolati e percorrono molta più strada, causano un numero significativamente maggiore di eventi di ionizzazione con gli atomi di gas neutro (come l'Argon). Ciò crea un plasma molto più denso e intenso localizzato direttamente di fronte al bersaglio.

Questo plasma ad alta densità genera un massiccio flusso di ioni che bombardano continuamente il bersaglio, espellendo materiale a una velocità molto elevata.

Vantaggi Chiave dell'Approccio Magnetron

L'uso di un campo magnetico offre diversi vantaggi distinti e potenti rispetto ai metodi di sputtering più basilari.

Velocità di Deposizione Ineguagliabile

Il vantaggio principale è un aumento drammatico del tasso di rivestimento. Come mostrano i riferimenti, lo sputtering con magnetron può raggiungere tassi di 200-2000 nm/min, rispetto ai 20-250 nm/min tipici dello sputtering RF standard. Questo lo rende ideale per la produzione su scala industriale dove la produttività è fondamentale.

Qualità e Adesione del Film Superiori

Gli atomi spruzzati hanno intrinsecamente un'energia cinetica più elevata rispetto ai materiali evaporati, il che aiuta a creare film densi con eccellente adesione. Lo sputtering con magnetron migliora questo aspetto mantenendo un processo stabile e ad alta purezza che produce rivestimenti uniformi.

Versatilità dei Materiali

Poiché lo sputtering è un processo fisico e non richiede la fusione del materiale sorgente, funziona con praticamente qualsiasi sostanza. Ciò include metalli, leghe, ceramiche e materiali con punti di fusione estremamente elevati che sono impossibili da depositare tramite evaporazione termica.

Protezione del Substrato

Confinando gli elettroni vicino al bersaglio, lo sputtering con magnetron impedisce loro di colpire il substrato. Ciò minimizza il riscaldamento indesiderato e il potenziale danno da radiazioni, il che è particolarmente importante per substrati sensibili come plastiche o componenti elettronici.

Comprendere i Compromessi: Magnetron vs. Altri Metodi

Sebbene lo sputtering con magnetron sia una tecnica superiore per molte applicazioni, non è l'unica opzione. La scelta dipende dai tuoi obiettivi specifici in termini di precisione, materiale e costo.

Rispetto allo Sputtering a Diodo di Base

Lo sputtering a diodo è la forma più semplice, senza confinamento magnetico. È lento, inefficiente e crea un significativo riscaldamento del substrato. Lo sputtering con magnetron è un miglioramento diretto e vasto per quasi ogni metrica, specialmente velocità e qualità del film.

Rispetto allo Sputtering RF

Lo sputtering a radiofrequenza (RF) non è tanto un metodo separato quanto una scelta di fonte di alimentazione. È richiesto per spruzzare materiali isolanti (dielettrici). Si può avere Sputtering a Diodo RF o Sputtering a Magnetron RF. La combinazione di un alimentatore RF con una sorgente a magnetron offre la velocità del magnetron con la capacità di depositare isolanti.

Rispetto allo Sputtering a Fascio Ionico (IBS)

Lo Sputtering a Fascio Ionico offre il più alto grado di controllo. Nell'IBS, la sorgente ionica è separata dal bersaglio, consentendo un controllo indipendente sull'energia, l'angolo e il flusso degli ioni. Ciò fornisce una precisione senza pari per la creazione di film estremamente densi, lisci e a stress controllato per applicazioni di fascia alta come l'ottica di precisione.

Il compromesso è la velocità e il costo. L'IBS è significativamente più lento e più complesso dello sputtering con magnetron, rendendolo meno adatto alla produzione ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di sputtering corretto richiede l'allineamento dei punti di forza della tecnica con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la velocità e la produttività industriale: Lo sputtering con magnetron è la scelta indiscussa per i suoi alti tassi di deposizione e la sua economicità.

- Se il tuo obiettivo principale è la massima densità del film e il controllo di precisione: Lo Sputtering a Fascio Ionico (IBS) fornisce la messa a punto necessaria per rivestimenti ottici sensibili e film semiconduttori avanzati.

- Se il tuo obiettivo principale è depositare rapidamente materiali isolanti: Lo Sputtering a Magnetron RF combina la capacità dell'RF con la velocità di un magnetron, offrendo il meglio di entrambi i mondi.

- Se il tuo obiettivo principale è la sperimentazione a basso costo su materiali conduttivi: Una semplice configurazione di sputtering a diodo DC può essere un punto di ingresso valido, sebbene lento.

In definitiva, comprendere il ruolo del campo magnetico ti consente di selezionare lo strumento giusto per il lavoro.

Tabella Riepilogativa:

| Caratteristica | Sputtering con Magnetron | Altri Metodi (es. Sputtering a Diodo) |

|---|---|---|

| Tasso di Deposizione | 200-2000 nm/min | 20-250 nm/min |

| Densità del Plasma | Alta (intrappolamento di elettroni) | Bassa (diffusa) |

| Riscaldamento del Substrato | Minimo | Significativo |

| Caso d'Uso Ideale | Rivestimenti industriali ad alta produttività | Sperimentazione a basso costo |

Pronto a migliorare le capacità del tuo laboratorio di film sottili? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering con magnetron progettati per alti tassi di deposizione e qualità superiore del film. Che tu sia nella produzione di semiconduttori, nell'ottica o nella ricerca sui materiali, le nostre soluzioni offrono precisione ed efficienza. Contattaci oggi per trovare il sistema di sputtering perfetto per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura