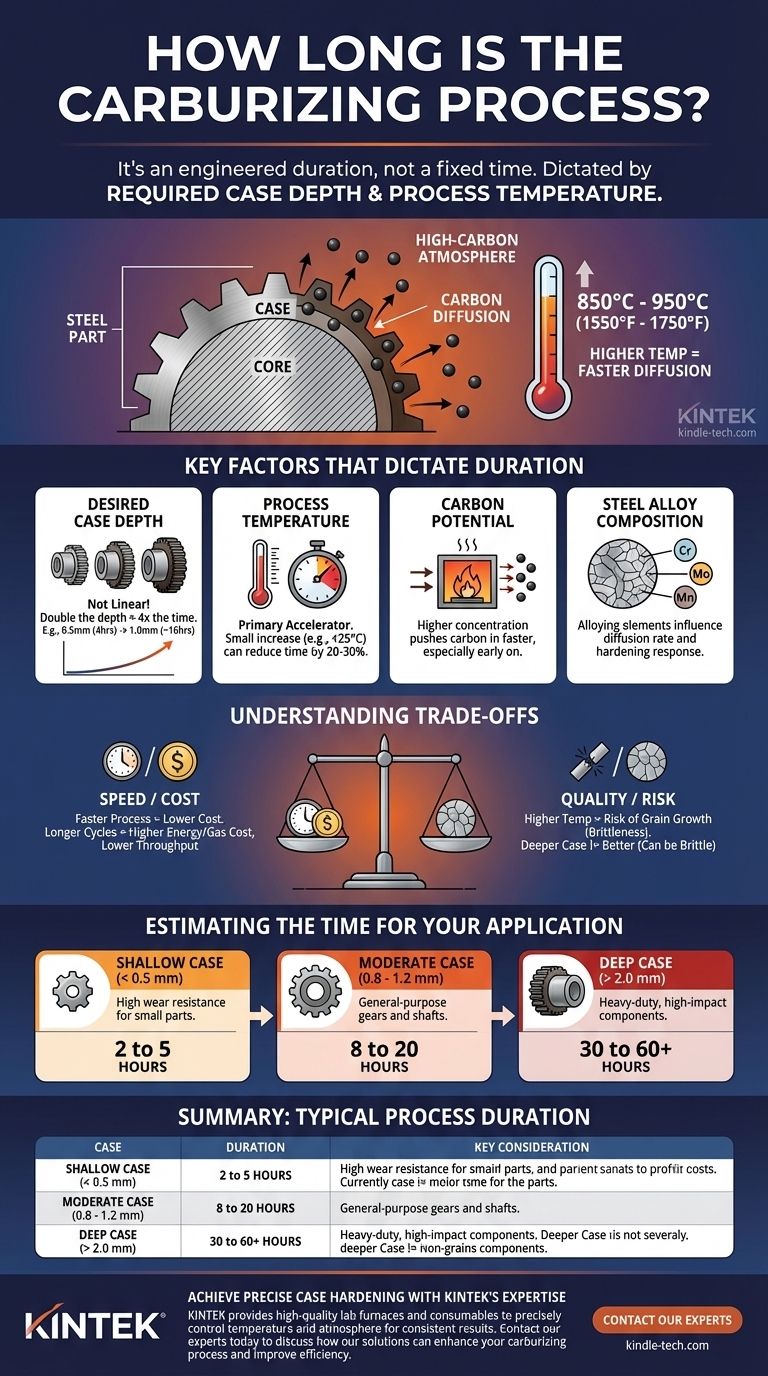

Non esiste una risposta univoca alla durata del processo di cementazione, poiché la durata è studiata per soddisfare un risultato specifico. Un rivestimento superficiale poco profondo potrebbe richiedere solo poche ore, mentre un rivestimento profondo e per impieghi gravosi può richiedere 48 ore o più. Il tempo è dettato quasi interamente dalla profondità del rivestimento richiesta e dalla temperatura del processo.

La durata della cementazione non è un numero fisso, ma una variabile critica del processo. È regolata dalle leggi della diffusione, dove il tempo richiesto aumenta esponenzialmente, non linearmente, con la profondità target dello strato temprato.

Cosa determina il tempo di cementazione?

Per comprendere la tempistica, è necessario prima comprendere il meccanismo. La cementazione è un processo di trattamento termico che introduce carbonio sulla superficie dell'acciaio a basso tenore di carbonio per creare uno strato esterno duro e resistente all'usura (il "rivestimento") mantenendo un interno più morbido e tenace (il "nucleo").

Il principio della diffusione

In sostanza, la cementazione è un processo controllato dalla diffusione. Gli atomi di carbonio provenienti da un'atmosfera ad alto tenore di carbonio (come un forno a gas o sottovuoto) migrano sulla superficie dell'acciaio. La velocità di questa migrazione è determinata da leggi fisiche fondamentali.

Il ruolo critico della temperatura

La temperatura è il principale acceleratore della diffusione. La maggior parte della cementazione commerciale viene eseguita tra 850°C e 950°C (1550°F e 1750°F).

Una temperatura più elevata accelera significativamente la velocità con cui gli atomi di carbonio possono muoversi attraverso il reticolo cristallino dell'acciaio, riducendo il tempo necessario nel forno.

L'obiettivo: Profondità Effettiva del Rivestimento (ECD)

Il vero obiettivo non è solo aggiungere carbonio, ma raggiungere una specifica Profondità Effettiva del Rivestimento (ECD). Questa è la profondità dalla superficie alla quale la durezza dell'acciaio scende a una soglia specifica, comunemente 50 Rockwell C (HRC). Tutti i parametri di processo, in particolare il tempo, vengono manipolati per raggiungere questo ECD target.

Fattori chiave che determinano la durata

La durata di un ciclo di cementazione è un risultato calcolato basato su diversi fattori interdipendenti.

Profondità del rivestimento desiderata

Questo è il fattore più influente. La relazione tra tempo e profondità non è lineare. A causa della natura della diffusione, ottenere il doppio della profondità richiede circa quattro volte il tempo.

Ad esempio, se un rivestimento di 0,5 mm richiede 4 ore, un rivestimento di 1,0 mm sullo stesso pezzo nelle stesse condizioni richiederà più vicino a 16 ore.

Temperatura del processo

Come accennato, una temperatura più elevata accelera il processo. Un piccolo aumento di 25°C può ridurre il tempo di ciclo richiesto del 20-30%. Ciò rende la temperatura la leva principale per bilanciare velocità e costi.

Potenziale di carbonio dell'atmosfera

Il potenziale di carbonio si riferisce alla concentrazione di carbonio disponibile nell'atmosfera del forno. Un potenziale più elevato crea un "gradiente di concentrazione" più ripido, spingendo il carbonio nell'acciaio più rapidamente, specialmente nelle prime fasi del processo.

Composizione della lega di acciaio

Il grado specifico di acciaio è importante. Elementi di lega come cromo, molibdeno e manganese possono influenzare la facilità con cui il carbonio si diffonde sulla superficie e come l'acciaio risponde al successivo processo di tempra (spegnimento), il che può influire sul tempo totale richiesto.

Comprendere i compromessi

Il semplice eseguire il processo più velocemente o più a lungo non è sempre meglio. Comporta una serie di compromessi ingegneristici critici.

Tempo vs. Costo

Tempi di ciclo più lunghi aumentano direttamente i costi. Ciò include l'energia per far funzionare il forno, il consumo di gas di processo e la riduzione della produttività complessiva dell'impianto. Ogni ora nel forno ha un prezzo.

Temperatura vs. Crescita del grano

Sebbene l'aumento della temperatura acceleri il processo, comporta un rischio significativo. Temperature eccessivamente elevate possono causare una crescita eccessiva dei grani cristallini all'interno dell'acciaio.

Questa condizione, nota come crescita del grano, può rendere il pezzo finale fragile e ridurne la tenacità, portando potenzialmente a un guasto prematuro.

Profondità del rivestimento vs. Proprietà del nucleo

Un rivestimento più profondo non è sempre desiderabile. Un rivestimento eccessivamente profondo o ad alto tenore di carbonio può diventare fragile e soggetto a scheggiature. L'obiettivo è un componente bilanciato con una superficie dura e resistente all'usura e un nucleo tenace e duttile in grado di assorbire gli urti.

Stima del tempo per la tua applicazione

Per determinare la durata corretta, è necessario prima definire i requisiti di prestazione del componente. Il tempo di ciclo viene quindi progettato per soddisfare tale obiettivo.

- Se la tua attenzione principale è un rivestimento superficiale (< 0,5 mm) per un'elevata resistenza all'usura su piccole parti: Il processo può essere relativamente breve, spesso completato in 2-5 ore.

- Se la tua attenzione principale è un rivestimento moderato (0,8 - 1,2 mm) per ingranaggi e alberi di uso generale: Prevedi un tempo di ciclo comune nell'intervallo di 8-20 ore.

- Se la tua attenzione principale è un rivestimento profondo (> 2,0 mm) per componenti per impieghi gravosi o ad alto impatto: Devi pianificare un processo di più giorni, spesso della durata di 30-60 ore o più.

In definitiva, il controllo del tempo di cementazione è un atto di bilanciamento preciso tra il raggiungimento degli obiettivi metallurgici e il mantenimento dell'efficienza produttiva.

Tabella riassuntiva:

| Profondità del rivestimento target | Durata tipica del processo | Considerazioni chiave |

|---|---|---|

| Superficiale (< 0,5 mm) | 2 - 5 ore | Elevata resistenza all'usura per piccole parti. |

| Moderato (0,8 - 1,2 mm) | 8 - 20 ore | Comune per ingranaggi e alberi. |

| Profondo (> 2,0 mm) | 30 - 60+ ore | Per componenti per impieghi gravosi e ad alto impatto. |

Ottieni una tempra superficiale precisa con l'esperienza di KINTEK.

Determinare il tempo di cementazione ottimale è fondamentale per bilanciare le prestazioni del componente con i costi di produzione. KINTEK è specializzata nel fornire forni da laboratorio e materiali di consumo di alta qualità necessari per controllare con precisione la temperatura e l'atmosfera per risultati coerenti e affidabili.

Sia che tu stia sviluppando un nuovo protocollo di trattamento termico o ottimizzando uno esistente, il nostro team può aiutarti a selezionare l'attrezzatura giusta per soddisfare la tua specifica profondità del rivestimento e i tuoi obiettivi metallurgici.

Contatta oggi stesso i nostri esperti per discutere come le soluzioni di KINTEK possono migliorare il tuo processo di cementazione e aumentare l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la fisica della sinterizzazione? Una guida alla diffusione atomica e alla densificazione

- Qual è la temperatura necessaria per riscaldare l'acciaio per la brasatura? Intervalli chiave per i metalli d'apporto

- Qual è il costo di un forno di ricottura sottovuoto? Trova il prezzo giusto per le tue esigenze di laboratorio o di produzione

- Cos'è il ciclo di sinterizzazione? Una guida alla trasformazione delle polveri in pezzi densi e resistenti

- Qual è l'effetto della temperatura di sinterizzazione sulla microstruttura? Padroneggiare il compromesso Densità vs. Dimensione del Grano

- Quale elemento riscaldante deve essere utilizzato in un forno a vuoto? Scegliere il materiale giusto per precisione e purezza

- Cos'è un forno per brasatura sottovuoto? Ottenere giunti impeccabili e ad alta resistenza per applicazioni critiche

- Perché il processo di brasatura per diffusione in un forno sotto vuoto è fondamentale per i materiali in lega di titanio quasi alfa?