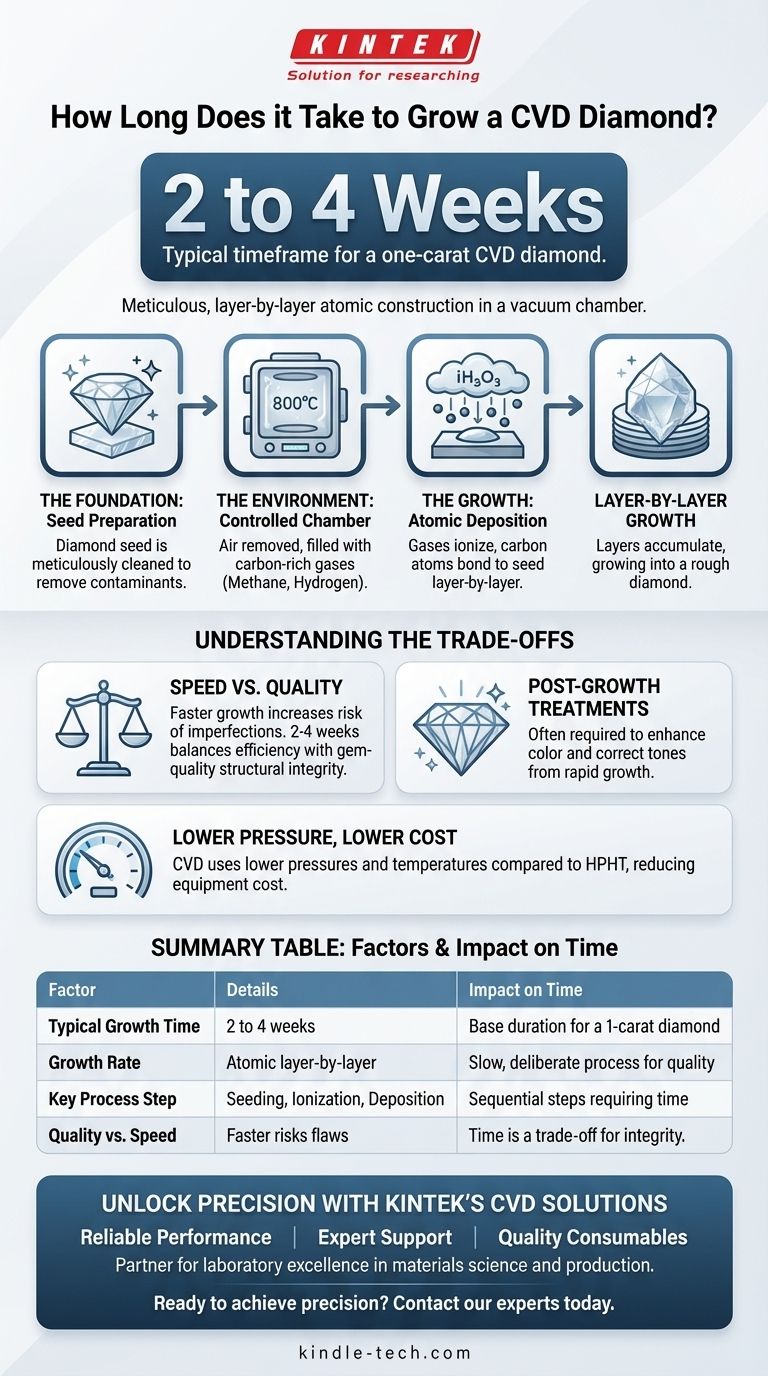

In breve, la coltivazione di un diamante CVD di un carato richiede in genere dalle due alle quattro settimane. Questo lasso di tempo consente la meticolosa costruzione atomica, strato dopo strato, necessaria per formare una gemma di alta qualità all'interno di una camera a vuoto specializzata.

Il tempo necessario per coltivare un diamante CVD è un riflesso diretto del suo processo di crescita controllato, atomo per atomo. Sebbene sia significativamente più veloce della natura, questo periodo di due-quattro settimane rappresenta il ritmo deliberato necessario per garantire l'integrità strutturale e la qualità del cristallo finale.

Il processo di crescita CVD: un progetto atomico

Per capire perché ci vogliono diverse settimane per coltivare un diamante CVD, devi prima comprendere il metodo. È meno simile alla cottura e più simile alla stampa 3D su scala atomica.

Le fondamenta: preparazione del seme

Il processo inizia con un seme di diamante. Questa è una fetta molto sottile e piatta di un diamante creato in precedenza.

Questo seme viene meticolosamente pulito per rimuovere qualsiasi polvere o contaminante microscopico, poiché qualsiasi impurità può interrompere la crescita del cristallo e creare difetti.

L'ambiente: una camera controllata

Il seme viene posizionato all'interno di una camera a vuoto. Tutta l'aria viene rimossa per creare un ambiente puro e controllato.

La camera viene quindi riscaldata a una temperatura estremamente elevata, tipicamente intorno agli 800°C, e riempita con una miscela precisa di gas ricchi di carbonio, come metano e idrogeno.

La crescita: deposizione atomica

Il calore e la pressione intensi fanno sì che i gas si ionizzino, scomponendo le molecole e rilasciando atomi di carbonio puri.

Questi atomi di carbonio "piovono" sul seme di diamante più freddo, legandosi al suo reticolo cristallino uno per uno. Nel corso delle settimane, questi strati si accumulano, facendo crescere il seme originale in un diamante grezzo più grande.

Comprendere i compromessi

I tempi e il processo del metodo CVD comportano vantaggi distinti e compromessi necessari. Non è semplicemente una questione di velocità.

I trattamenti post-crescita sono comuni

Sebbene il processo sia altamente controllato, molti diamanti CVD richiedono un trattamento post-crescita per migliorarne il colore. Questo passaggio aggiuntivo è spesso necessario per correggere le tonalità che possono svilupparsi durante il rapido ciclo di crescita.

Un equilibrio tra velocità e qualità

I produttori potrebbero teoricamente accelerare il processo, ma ciò aumenterebbe drasticamente il rischio di inclusioni e imperfezioni nella struttura cristallina.

L'intervallo di tempo di due-quattro settimane è il punto di equilibrio del settore, che bilancia un programma di produzione efficiente con la necessità di creare un diamante di alta qualità degno di una gemma.

Pressione più bassa, costo inferiore

Rispetto al metodo alternativo HPHT (alta pressione/alta temperatura), il CVD utilizza pressioni e temperature significativamente più basse. Ciò riduce i costi e la complessità delle attrezzature iniziali, rendendo la tecnologia più accessibile.

Cosa significa questo per te

Comprendere il tempo di crescita fornisce un contesto critico per valutare i diamanti CVD, sia per l'acquisto che per l'apprezzamento tecnologico.

- Se la tua attenzione principale è sulla tecnologia: Riconosci che il CVD è un'impresa di produzione additiva, in cui il tempo è una funzione della precisione atomica, non solo di una semplice reazione chimica.

- Se la tua attenzione principale è sull'acquisto di un diamante: Il tempo di crescita conferma la sua origine creata in laboratorio e ne influenza il costo finale, ma tieni presente che i trattamenti post-crescita sono una parte normale per ottenere un colore di prima qualità.

In definitiva, conoscere il processo alla base del prodotto ti consente di valutarne la qualità e il valore con vera chiarezza.

Tabella riassuntiva:

| Fattore | Dettagli | Impatto sul tempo |

|---|---|---|

| Tempo di crescita tipico | Da 2 a 4 settimane | Durata di base per un diamante da 1 carato |

| Velocità di crescita | Deposizione atomo per atomo | Processo lento e deliberato per la qualità |

| Passaggio chiave del processo | Semina, ionizzazione dei gas, deposizione del carbonio | Passaggi sequenziali che richiedono tempo |

| Qualità vs. Velocità | Una crescita più rapida comporta il rischio di inclusioni e difetti | Il tempo è un compromesso per l'integrità strutturale |

Sblocca la precisione con le soluzioni CVD di KINTEK

Comprendere la natura precisa della crescita dei diamanti CVD è fondamentale per ottenere risultati superiori nella tua ricerca o produzione. In KINTEK, siamo specializzati nel fornire le attrezzature di laboratorio e i materiali di consumo di alta qualità che alimentano questa tecnologia avanzata.

Perché scegliere KINTEK per le tue esigenze CVD?

- Prestazioni affidabili: Le nostre attrezzature garantiscono gli ambienti stabili e controllati necessari per una crescita dei diamanti costante e di alta qualità.

- Supporto esperto: Sfrutta la nostra profonda esperienza nei processi di laboratorio per ottimizzare le tue operazioni CVD.

- Materiali di consumo di qualità: Dai semi di diamante ai gas speciali, forniamo i materiali puri necessari per una formazione cristallina impeccabile.

Che tu stia facendo progredire la scienza dei materiali o sviluppando applicazioni di prossima generazione, KINTEK è il tuo partner di fiducia per l'eccellenza di laboratorio.

Pronto a raggiungere la precisione nel tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze CVD.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili